Аглофабрика что это такое

Новая аглофабрика ММК: самая современная и зеленая в России

В ходе Международной промышленной выставки «Металл-Экспо», прошедшей в Москве в ноябре, ММК удостоился звания лауреата конкурса «Главное событие 2019 года в металлургии России» за успешный запуск аглофабрики № 5. «Металл-Экспо» — главный форум отечественной металлургии, где ежегодно презентуются важнейшие проекты компаний отрасли.

Агломерационное производство относится к так называемому первому переделу металлургического процесса: здесь железорудное сырье перерабатывается в агломерат, необходимый для выплавки чугуна в доменных печах. Наибольшая часть себестоимости стали формируется в первом переделе, на него же приходится и значительная доля выбросов. Именно поэтому обновление агломерационных (а также коксохимических и доменных) мощностей является сейчас одним из главных приоритетов российских металлургов. Магнитка по традиции идет в авангарде преобразований.

«Надо отдать должное руководству компании, оно за последние несколько лет многое сделало [в сфере экологии]. Где-то 21 млрд рублей компания вложила в то, чтобы реализовать здесь новые технологические решения», — отметил глава государства

Уникальные технологии

Монтаж основного оборудования аглофабрики № 5 на производственной площадке ММК в Магнитогорске начался весной прошлого года, а уже в июле текущего года объект торжественно открыли в присутствии президента страны Владимира Путина.

Стоимость контрактного оборудования, поставленного компанией SinosteelEquipment&EngineeringCo., Ltd (КНР), составила 6,7 млрд рублей. Общие капитальные вложения в комплекс аглофабрики, включая строительно-монтажные работы, превысили 30 млрд рублей. Максимальная производительность — 5,5 млн т высококачественного агломерационного сырья. Агломерат с более высоким содержанием железа позволил повысить производительность и снизить расход кокса, благодаря чему затраты на выплавку одной тонны чугуна, произведенного с использованием агломерата новой фабрики, снизились примерно на 8 долларов.

По технологическим параметрам аглофабрике нет равных в России: площадь спекания агломерата у агломашин № 1 и № 2, которыми она оборудована, составляет по 300 кв. м на каждую аглоленту, высота слоя аглошихты — 700 мм. Для сравнения: на четвертой аглофабрике, которую с пуском пятой вывели из эксплуатации, площадь спекания составляет 95,4 кв. м, высота слоя — 280–290 мм. Содержание мелочи (фракция 0–5 мм) в продукции новой аглофабрики составляет 5 %; на четвертой аглофабрике аналогичный параметр был равен 10 %. Производительность нового агрегата — 347,2 т агломерата в час.

Однако повышенная производственная эффективность не единственное преимущество новой аглофабрики. В городском и региональном масштабе ее главная ценность состоит в уникальных природоохранных технологиях, позволяющих в разы снизить техногенное воздействие на окружающую среду. «Ввод в строй новой аглофабрики гарантирует радикальное повышение экологической безопасности. Это — часть масштабной инвестиционной стратегии ММК, в рамках которой комбинат кардинально обновляет все производства первого передела», — отметил председатель совета директоров ПАО «ММК» Виктор Рашников.

На страже экологии

Новая аглофабрика оснащена 19 природоохранными агрегатами. Каждая агломашина оборудована сероулавливающей установкой и системой рециркуляции аглогазов, что обеспечивает очистку всего объема отходящих газов. Сероулавливающая установка состоит из двухсекционного электрофильтра (очистка от пыли) и башни абсорбции, использующей известковый раствор (отчистка от сернистых соединений). Сероулавливающие установки обеспечивают очистку до 2,5 млн м3/ч аглогазов с эффективностью 99 % по пыли и 98 % по диоксиду серы. Помимо этого, в комплексе природоохранных сооружений фабрики — 11 аспирационных систем с эффективностью очистки более 99 %, улавливающих производственную пыль, которая возвращается в производство агломерата. Установка утилизации в полном объеме перерабатывает образующийся шлам сероулавливающих установок с получением из него товарного гипса. Система оборотного водоснабжения аглофабрики позволяет осуществлять сбор, отвод и повторное использование сточных вод с промышленной площадки.

Данные мониторинга состояния атмосферного воздуха в Магнитогорске подтверждают положительную экологическую динамику. По итогам девяти месяцев этого года комплексный индекс загрязнения атмосферы (КИЗА) в городе уменьшился почти в два раза по сравнению с аналогичном периодом двухлетней давности: с 13,4 до 7,62. Это самое низкое значение индекса за всю историю наблюдений в Магнитке. Данные были получены со стационарных постов наблюдений за состоянием атмосферного воздуха, принадлежащих Росгидромету и ММК (наблюдения на них также ведутся по методикам Росгидромета). Такому резкому снижению индекса способствовал целый ряд природоохранных мероприятий, осуществленных Магнитогорским металлургическим комбинатом в последнее время. Однако центральное место среди них занимает именно запуск новой агломерационной фабрики.

«Ввод в строй новой аглофабрики гарантирует радикальное повышение экологической безопасности. Это — часть масштабной инвестиционной стратегии ММК, в рамках которой комбинат кардинально обновляет все производства первого передела», — отметил председатель совета директоров ПАО «ММК» Виктор Рашников

Ранее в этом году Магнитогорск был исключен из списка городов страны с наиболее загрязненным воздухом, указывалось в докладе Министерства природных ресурсов и экологии России. «В Магнитогорске по сравнению с предыдущим годом уменьшились концентрации бензопирена более чем в два раза», — констатировали авторы документа. По словам председателя совета директоров компании Виктора Рашникова, ММК уверенно приближается к достижению стратегической цели: снижению комплексного индекса загрязнения атмосферы в Магнитогорске до уровня менее 5 единиц, что предусмотрено стратегией предприятия до 2025 года. Значение данного параметра на уровне 5 и ниже соответствует определению «чистый город». Выход новой аглофабрики ММК на полную мощность запланирован на декабрь, а тем временем компания уже приступила к реализации нового масштабного природоохранного проекта — строительству комплекса коксовой батареи № 12: до конца этого года будет произведен инжиниринг объекта. Масштабное обновление первого передела легендарной Магнитки продолжается.

По технологическим параметрам аглофабрике нет равных в России: площадь спекания агломерата у агломашин № 1 и № 2, которыми она оборудована, составляет по 300 кв. м на каждую аглоленту, высота слоя аглошихты — 700 мм

АГЛОФАБРИКА

[sinter plant] — промышленное предприятие по производству агломерата (1.), в состав которого входят склады для усреднения и хранения запасов шихтовых материалов, приемочные бункеры, отделения для измельчения кокса и (иногда и обжига) известняка, шихтовое, спекательное и обработки готового агломерата.

На современных аглофабриках прием сырья, дозировка и подготовка шихты, укладка ее на агломашины, обработка готового агломерата полностью механизированы и в значительной степени автоматизированы.

Смотреть что такое АГЛОФАБРИКА в других словарях:

АГЛОФАБРИКА

АГЛОФАБРИКА

Фил Фигаро Фига Фибра Фиалка Фиал Фиакр Фбр Фара Фал Факир Фаг Фабрика Фабра Фаблио Ролик Рол Рок Роглика Рогалик Рог Роба Риф Рио Рико Рик Рига Риал Риа Рафик Рафаил Раф Рао Рало Рак Рага Рабфак Раб Орфик Орлик Орка Орк Орига Орг Олифа Окб Ока Обр Облик Обл Лори Лор Лок Логик Лог Лобик Лоб Лифо Лиф Лира Лик Лиго Лига Либр Либор Лафарг Лафа Ларго Ларга Лара Лак Лаг Лабиограф Лаб Крио Крага Краб Кофр Корф Кора Колба Кола Кол Коир Кобра Коала Клиф Клир Клио Клара Кифара Кира Килобар Кило Кил Киборг Кгб Кбар Кафр Кафир Каф Карло Карла Карл Кариб Карго Карга Карбола Караиб Кара Калиф Калига Калибр Кали Калгари Кал Каир Кагор Кагал Каг Кабо Кабил Кабарга Кабала Каб Кааба Ирка Ирга Ирак Иол Икра Икар Игрок Игра Иголка Иго Игла Игарка Гробик Гроб Гриф Грибок Гриб График Граф Грабли Граб Гофр Горка Горк Горилка Гори Горбик Горб Горал Гор Голик Голиаф Гол Гоби Глиф Глафира Гко Гифа Гиф Гирло Гик Гибко Гаф Гарик Гало Галка Гала Гак Габрил Бриг Брак Брага Бра Борка Бор Болгарка Бола Бокал Бок Богара Бог Боа Блок Блог Блик Бирка Биофак Биола Биограф Био Биг Баро Барка Барк Барак Бар Балкар Балка Бал Бакор Баклага Бак Багорка Багорик Багор Африка Афар Арфа Арка Арк Арго Аргали Фира Аргал Арба Флаг Арак Флик Фоб Фок Фол Араб Акр Аир Агро Аграф Агора Агор Аглофабрика Агар Фолк Фора Фра Ага Абак Аба Фрак Фрг Фри Фрик Фрол Аил Аки Акрил Алик Арабика Арабка Флор. смотреть

АГЛОФАБРИКА

1) Орфографическая запись слова: аглофабрика2) Ударение в слове: аглоф`абрика3) Деление слова на слоги (перенос слова): аглофабрика4) Фонетическая тран. смотреть

АГЛОФАБРИКА

• аглофабрика f english: sintering plant deutsch: Sinterfabrik f; Sinteranlage f français: usine f d’agglomération Синонимы: фабрика

АГЛОФАБРИКА

АГЛОФА́БРИКА, и, ж.Агломераційна фабрика.Дніпропетровський металургійний комбінат планує будівництво нової аглофабрики потужністю 10 млн тонн агломерат. смотреть

АГЛОФАБРИКА

АГЛОФАБРИКА

Ударение в слове: аглоф`абрикаУдарение падает на букву: аБезударные гласные в слове: аглоф`абрика

АГЛОФАБРИКА

АГЛОФАБРИКА

Rzeczownik аглофабрика f spiekalnia

АГЛОФАБРИКА

1) agglofactory2) <mining> sintering plantСинонимы: фабрика

АГЛОФАБРИКА

аглофа́брика ж.sinter(ing) plant* * *sinter plantСинонимы: фабрика

Оборудование агломерационных фабрик

Основные машины агломерационных фабрик

Современное состояние мирового агломерационного производства характеризуется неуклонным ростом абсолютного объёма производства агломерата, связанного с увеличением числа и единичной мощности доменных печей.

Новые агломерационные фабрики, оснащены наряду с крупнейшими агломерационными машинами огромным комплексом вспомогательного оборудования.

Значительное внимание уделяется вопросам улучшения условий эксплуатации и ремонта оборудования, механизации многих трудоёмких операций. Например, механизированы ремонты транспортерных лент, замены спекательных тележек и колосников, уборка пыли газоочистных и аспирационных систем. Предусматриваются меры по уменьшению запыленности окружающего воздушного бассейна.

В состав современной агломерационной фабрики входят следующие основные сооружения, оснащенные соответствующим механическим оборудованием:

Фабрики, оборудованные переносными чашами

Переносные чаши были созданы с целью всемерного удешевления стоимости небольших агломерационных фабрик, что сделало бы их доступными для самых маленьких металлургических заводов, какими является большинство шведских заводов, где и возникла идея создания таких аппаратов.

Удешевление фабрики с переносными чашами получается в результате снижения высоты главного корпуса. При установке таких чаш высота здания определяется необходимостью разгрузки агломерата (при поворачивании чаш) на уровне, обеспечивающем установку (на пути агломерата в вагон или другое приемное устройство) дробилки, грохота и, наконец, самого приемного устройства. При разгрузке чаши вне спекательного здания, последнее может быть низким (одноэтажным) и дешевым.

Переносные чаши (рис. 110) делаются круглой формы из нескольких сегментов диаметром от 1,5 до 3 м. На двух противоположных сегментах имеются цапфы для захвата чаши краном и перевозки к месту загрузки и разгрузки. Отсасывание газов производится через днище чаши, имеющее центральное отверстие, которым она устанавливается на газопровод, соединяющийся с эксгаустером. Каждый эксгаустер обслуживает четыре чаши, которые независимо одна от другой загружаются и устанавливаются под вакуум благодаря наличию перекрывающих газопровод клапанов от каждой чаши.

Схема технологического процесса на фабриках, оборудованных переносными спекательными аппаратами, в части подготовки шихты не отличается от фабрик других систем.

Компоненты шихты загружаются в шихтовые бункера, откуда при помощи питателей дозируются объемным способом на сборный шихтовый транспортер, передающий шихту в барабанный смеситель. Из барабанного смесителя шихта при помощи ковша или другими средствами передается в бункер готовой шихты, откуда при помощи секторного затвора загружается в спекательную чашу. Для этого чаша устанавливается краном на специальную загрузочную тележку (рис. 111) с вращающейся платформой. Этой тележкой чаша подается к устью бункера и загружается шихтой. Во время загрузки чаша вращается вместе с платформой со скоростью 1,5 об/мин, что обеспечивает равномерную загрузку шихты, поверх которой насыпается тонкий слой коксика.

Чаша, загруженная шихтой, отвозится мостовым краном в спекательное отделение и устанавливается над вакуум-камерой, при этом автоматически открывается клапан газопровода, соединяющий днище чаши с вакуум-камерой. Посредством подвижного газового горна, а чаще горячим агломератом из соседней чаши шихта зажигается, и начинается процесс спекания. По окончании спекания кран подает чашу на разгрузку, которая производится вне спекательного отделения специальным опрокидывающим устройством (рис. 112). Агломерат при опрокидывании чаши разгружается на колосниковый грохот для отделения возврата, откуда скатывается в вагоны.

При всей кажущейся простоте оборудования и сооружений способ агломерации в переносных чашах периодического действия в действительности выглядит громоздким и сложным, а на крупных фабриках он становится и дорогим.

С технологической точки зрения процесс спекания в переносных чашах также имеет существенные недостатки. Основным из них является уплотнение шихты, происходящее во время перевозки и установки чаши с шихтой над камерой разрежения.

Неизбежные при этих операциях встряхивания и толчки уплотняют шихту, что ухудшает показатели процесса спекания.

Следующим большим недостатком данной системы является обслуживание нескольких чаш (четырех) одним эксгаустером.

Установка чаш в разное время на спекание требует и разного вакуумного режима в каждой чаше, так как в одних чашах шихта спеклась до колосников, а в других может находиться различный по высоте слой агломерата, вследствие этого наибольшее количество воздуха просасывается через те чаши, где спекание или закончилось, или подходит к концу. Это приводит к плохому использованию мощности эксгаустера и понижению удельной производительности установки.

Удельная производительность аппаратов периодического действия обоих типов (стационарных и переносных) примерно одинакова и значительно ниже, чем на машинах непрерывного действия.

Фабрики, оборудованные стационарными чашами

В стационарных чашах загружают и зажигают шихту при помощи передвигающегося над ними загрузочного вагона и подвижного зажигательного горна. Разгрузка агломерата осуществляется опрокидыванием чаши вокруг своей горизонтальной оси на 90—120°.

Переносные чаши в большинстве имеют круглую форму и загружаются шихтой из стационарного бункера вне спекательного отделения. Для загрузки шихтой и выгрузки агломерата чаша переносится мостовым краном.

Через пустотелые цапфы камера разрежения чаши соединяется трубопроводом с циклонами, а последние с эксгаустером. Для поворота и разгрузки чаши на одной из торцовых сторон имеется зубчатый сегмент, сцепленный с зубчатой шестерней червячного привода, соединенного с электромотором.

Шихта в спекательную чашу загружается самоходным загрузочным вагоном (рис. 105) с двумя бункерами: один для постели и другой для шихты.

Заполнение бункера загрузочного вагона осуществляется по-разному: на одних фабриках шихта и постель подаются через загрузочные воронки грейфером, на других заполнение производится посредством барабанного или ленточного питателя из бункеров готовой шихты.

Шихта зажигается горном (рис. 106), установленным на тележку, передвигающуюся вдоль фронта чаш. Для зажигания применяется жидкое или газообразное топливо. Количество форсунок устанавливается из расчета: одна форсунка на 0,1 м 2 площади чаши. Часто горн сцепляется с загрузочным вагоном, посредством которого и устанавливается над той или другой подготовленной к зажиганию чашей.

Топливо и воздух для форсунок подаются на рабочую площадку трубопроводами, располагаемыми вдоль одной из стен здания или непосредственно под полом рабочей площадки с выводом патрубков в пунктах питания горна. Такой способ питания горна имеет то неудобство, что при каждом зажигании шихты приходится сначала отключить горючее и воздух от горна у чаши, где зажигание закончено, и подключить у чаши, подготовленной к зажиганию.

В последнее время разработан метод присоединения зажигательного горна к газопроводу через водяной затвор, позволяющий подавать газ и воздух к горелкам горна во время движения непрерывно.

Необходимый для спекания воздух всасывается эксгаустером при разрежении под колосниковой решеткой, изменяющемся от 600 до 1200 мм вод. ст. Для каждого спекательного аппарата устанавливается индивидуальный эксгаустер, способный создавать разрежение 1100—1200 мм вод. ст.

Потери вакуума в аппаратах этого типа практически не имеют места, так как сальниковое уплотнение между цапфами и газопроводом обеспечивает удовлетворительную плотность, что является большим достоинством этих аппаратов.

На рис. 107 представлен схематический разрез фабрики нового типа, оборудованной стационарными чашами. Рабочая площадка фабрики представлена на рис. 108.

Дозировка шихты — объемная посредством тарельчатых питателей, смешивание производится в барабане. Наибольший размер барабана: диаметр 2,5 м, длина 7 м, скорость вращения 20 об/мин.

Готовая шихта грейфером, элеватором или скипом подается на высшую отметку фабрики в бункера готовой шихты, откуда через секторный затвор выдается в загрузочный вагон. Эти перегрузки уплотняют шихту и уменьшают ее газопроницаемость, что является серьезным недостатком фабрик, оборудованных периодически действующими аппаратами.

Загрузочный бункер, перемещаясь по рабочей площадке фабрики над спекательными аппаратами по рельсовому пути, укладывает сначала слой постели на колосники и поверх постели из другого бункера слой шихты заданной высоты. После загрузки над чашей устанавливается горн, в котором газ воспламеняется обычно с помощью электрической искры.

По окончании спекания чаша электроприводом поворачивается вокруг своей горизонтальной оси, разгружая агломерат на колосниковый грохот. В последнее время на этих фабриках агломерат при разгрузке из чаши подвергается дроблению в зубчатой одновалковой дробилке.

Обильное пылевыделение являлось серьезным препятствием для распространения этого способа спекания. Для локализации пылевыделения чашу перед разгрузкой покрывают колпаком, из-под которого запыленный воздух отсасывается вентилятором и затем очищается от пыли в циклонах.

На старых фабриках возврат отделяется на колосниковых грохотах, а на новых колосниковые грохоты заменены вибрационными. На современных фабриках под каждой чашей устанавливают бункера для приема агломерата от 2—3 операций; через этот агломерат тем же вентилятором, который установлен для обеспыливания помещения, просасывается воздух с целью охлаждения агломерата, находящегося в бункере. При площади чаши 10 м 2 для охлаждения агломерата и вентиляции помещения устанавливается эксгаустер производительностью 330 м 3 /мин при вакууме 300 мм вод. ст., а при площади чаши 21 м 2 производительность эксгаустера составляет 520 м 3 /мин при том же вакууме.

Очистка газов от пыли производится в инерционных конических циклонах. На рис. 109 представлена усовершенствованная схема агломерационной фабрики, оборудованной стационарными чашами периодического действия.

Наибольшее количество фабрик, оборудованных стационарными спекательными аппаратами периодического действия, построено в США и в Германии, производительность их не превосходит 200—300 т агломерата в сутки. В табл. 78 приводятся заимствованные из литературных источников данные по главнейшим показателям работы некоторых фабрик.

До 1941 г. на заводе им. Дзержинского работала агломерационная фабрика, оборудованная пятью стационарными чашами размером 3,82×2,52 = 9,62 м 2 каждая; она использовалась для спекания колошниковой пыли. Суточная производительность фабрики составляла 220—250 т агломерата.

Перспективы применения стационарных чаш периодического действия в СССР ограничены вследствие их невысокой производительности, повышенных капитальных затрат и эксплуатационных расходов.

Увеличение размеров спекательных аппаратов до 33 и даже 46 м 2 не может устранить присущих этим машинам недостатков, но может вызвать ухудшение условий спекания из-за сосредоточенного отсоса газов через цапфы.

Производственные операции, осуществляемые на аглофабрике

2.1 Производственные операции, осуществляемые на аглофабрике

Слово «агломерат» происходит от латинского слова agglomerаtus [24], что дословно означает присоединенный, прибавленный. Агломерация – процесс получения кусков (агломерата) путем спекания мелкой руды с топливом при высокой температуре горения.

Задачей агломерационного процесса является подготовка высококачественного сырья для доменного производства из концентратов обогащения руд, рудной мелочи колошниковой пыли окалины, шламов, отсева агломерата и других железосодержащих материалов путем спекания их с соответствующим количеством топлива в прочные и пористые куски (агломерат).

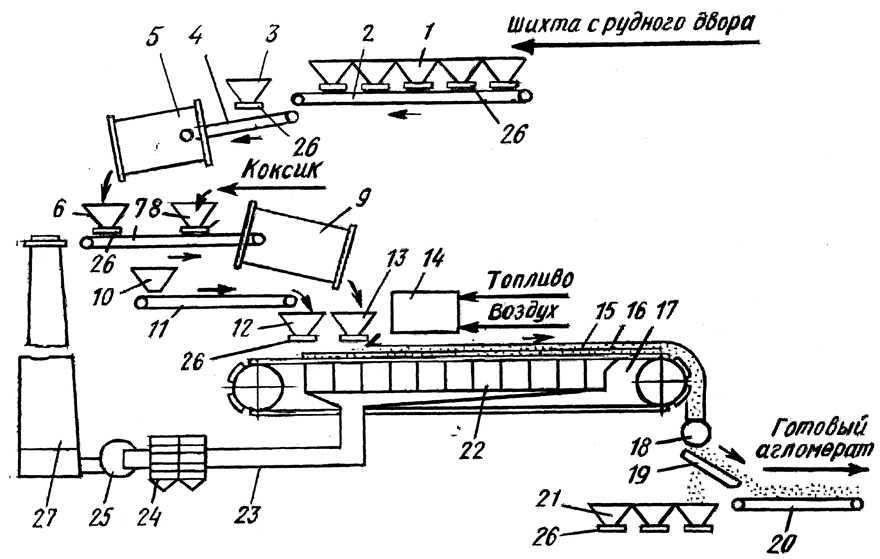

Производственные операции, осуществляемые на аглофабрике ОАО «ММК им. Ильича», иллюстрирует схема на рисунке 2.1.

Для приемки и переработки всего поступающего сырья аглофабрика имеет:

— рудный двор (открытый склад) с полезной площадью 8640 м 2 служит для складирования и усреднения аглоруд и отходов применяемых при производстве агломерата;

— приемную траншею роторного передвижного вагоноопрокидывателя (ПРВО) имеет длину 170 м с полезным объемом 8400 м 3 для разгрузки прибывающих на аглофабрику аглоруд и аглодобавок;

— приемную траншею башенного вагоноопрокидывателя (БВО) имеет длину 60 м с полезным объемом 3000 м 3 ;

— тупиковую эстакаду для разгрузки отсева и бракованного агломерата длиной 220 м;

— склад руды и концентрата имеет два пролета длиной 420 м каждый, предназначен для складирования, усреднения и забора в производство концентрата, ракушечника и марганецсодержащих отходов;

— склад флюсов и топлива имеет общую длину 312 м и предназначен для складирования и усреднения пребывающих на аглофабрику флюсов и топлива;

— площадку промежуточного складирования и подсушки шламов.

В производстве агломерата необходимо использование извести. Известь, получаемая путем обжига смеси известняков, является интенсификатором агломерационного процесса. За счет извести происходит подсушка концентрата, что улучшает его дозирование в дозировочном отделении, кроме того, известь создает дополнительные условия для окомкования концентрата, тем самым

Рисунок 2.1 – Технологическая схема аглофабрики

улучшая газопроницаемость шихты, обеспечивая высокую производительность агломашин. Крупность смеси известняков, входящих в состав шихты для обжига, должна находиться в пределах 3-10 мм, крупность коксовой мелочи – 0-6 мм.

Шихта с рудного двора поступает в приемные бункера 1, откуда в определенном соотношении по транспортным конвейерам 2 и 4 она подается в первичные барабаны-смесители 5 (скорость вращения 8-12 об/мин), где происходит ее смешивание, увлажнение и окомкование. Назначение смешивания, окомкования и увлажнения шихты – получение химически однородной смеси всех компонентов шихты, обладающих высокой газопроницаемостью в процессе спекания.

Из бункера 3 в смеситель поступает возврат. Возвратом или оборотным продуктом называется отсев агломерата и неспекшаяся шихта фракции 0-8 мм, полученные при грохочении готового агломерата. Возврат является интенсификатором процесса спекания, т.к. улучшает газопроницаемость шихты. Заданное количество возврата в шихте должно выдерживаться строго постоянным и составлять 20-25% от общей массы шихты.

Мелкие увлажненные частицы шихты при перемешивании укрупняются, образуя комочки; шихта становится зернистой и рыхлой, что повышает ее газопроницаемость. Усредненная шихта из смесителя загружается в бункер 6 и транспортером 7 в определенном соотношении с коксиком, поступающим из бункера 8, подается во вторичный барабаны-окомкователи 9 (скорость вращения 6-7 об/мин). В барабанах-окомкователях установлено автоматическое устройство по отсечке воды во время остановки агломашины.

Со складов флюсов и топлива смесь известняков системой конвейеров подается в бункера дробильного отделения. Из бункеров смесь известняка подается электровибрационными трубоконвейерами производительностью 150 т/час, или инерционными питателями производительностью 200 т/час в молотковые дробилки ДМР 1450х1300х1000. Измельченный продукт из дробилок поступает на вибрационный грохот ГИСТ-72, который выделяет 3 фракции, которые распределяются по разным конвейерам.

В качестве агломерационного топлива используется смесь антрацитового штыба и коксовой мелочи. Дозирование компонентов топливной смеси производится на складе флюсов и топлива в заданном соотношении и системой конвейеров подается в бункера четырехвалковых дробилок (емкость бункера 100 м 3 ).

Дозировка компонентов шихты производится весовым (раздельным) способом в соответствии с утвержденными нормами и расчетом шихты на данный период. Основное назначение дозировки – обеспечить получение агломерата заданного качества с постоянными физико-химическими свойствами. Подача шихты из дозировочного отделения на шесть работающих агломашин (т.е. на один аглокорпус) производиться одним потоком. Количество дозируемой шихты должно строго соответствовать фактической производительности агломашин. Как избыток, так и недостаток шихты нарушает технологию процесса спекания. Контроль выдачи компонентов шихты производиться весоизмерителями двух типов: ДН-100 (для флюсов и топлива) и магнитоанизотропные (для рудной части шихты и возврата). На качество шихты большое влияние оказывает порядок заполнения бункеров и выдачи материалов из них: бункера должны обеспечивать максимальное усреднение дозируемых материалов.

Подготовленную шихту 15 из промежуточного бункера 13 равномерно и непрерывно подают системой загрузки на агломашину 17 и укладывают на бесконечно движущуюся цепь колосниковых тележек (паллет), предварительно поместив на них постель 16, которая поступает из приемного 10 и промежуточного 12 бункеров по транспортеру 11.

Система загрузки агломерационной шихты должна обеспечивать формирование структуры слоя с максимальной и равномерной по ширине спекательных тележек газопроницаемостью в процессе спекания.

Система загрузки включает бункер с окном выдачи шихты, барабанный питатель и загрузочный лоток. Загрузочное устройство обеспечивает выдачу шихты на паллеты равномерным слоем по ширине агломашины и во времени. Для равномерной загрузки агломерационной машины шихтой в промежуточном бункере поддерживают постоянный запас шихты на уровне, не ниже 800 мм от барабанного питателя. Для загрузки шихты на паллеты используется загрузочный лист, угол которого и расстояние от колосников паллет регулируется в зависимости от высоты слоя и свойств шихты таким образом, чтобы происходила сегрегация шихты по крупности. Поверхность шихты, загруженной на паллеты, должна постоянно заглаживаться при помощи специальной гладилки, которая расположена за загрузочным устройством.

Высота слоя шихты устанавливается от 330 до 400 мм, в зависимости от газопроницаемости. Если высоту слоя понизить, то понизится прочность агломерата, повысится удельный расход топлива и увеличится относительный выход возврата. Равномерное распределение шихты является одним из необходимых условий для нормального протекания процесса спекания.

Процесс спекания агломерата начинается с зажигания верхнего слоя шихты, которое производится четырехгорелочным камерным горном 14 с торцевым расположением горелок, работающем на природном газе. Подача газа на горн допускается только при гарантии его воспламенения от пламени костра или от раскаленной поверхности шихты. Давление газа должно быть не ниже 300 мм. вод. ст. При падении давления газа ниже 300 мм.вод.ст. подача газа на горн прекращается и агломашина останавливается. В зоне зажигания путем регулирования подачи газа и воздуха следует поддерживать температуру в пределах 1100-1150ºС. Для достижения такой температуры расход газа должен находиться в пределах 550-600 м 3 /ч, расход воздуха – 6500-7000 м 3 /ч. Температура горна поддерживается в пределах от 1280 до 1380°С. Расход газа и воздуха контролируется приборами, а также по виду пламени: при избытке воздуха пламя становиться синеватым, при недостатке воздуха пламя имеет светло-белый оттенок. Нормальное зажигание шихты достигается расходом необходимых количеств газа и воздуха, необходимым распределением расхода газа и воздуха по горелкам, постоянством массовой доли влаги и углерода в шихте, равномерной загрузкой шихты на паллеты.

Процесс спекания агломерата ведется в соответствии с технологической картой, составленной исходя из состояния агломерационных машин, а также на основании нормативного расхода шихтовых материалов.

Скорость движения агломашин регулируется в зависимости от вертикальной скорости спекания с таким расчетом, чтобы процесс спекания закончился на последней вакуум-камере зоны спекания, т.е. на 17-й с последующим охлаждением агломерата на 13-ти вакуум камерах. Недопустима работа агломашин с недопеком шихты. В случае резкого увеличения количества топлива в шихте необходимо снизить скорость движения агломашины для пропекания слоя шихты до колосниковой решетки.

Признаком, по которому можно судить о содержании углерода в шихте, является зона раскаленной поверхности спека после выхода из-под горна. При нормальном ходе процесса (при оптимальном содержании углерода в шихте, оптимальной скорости агломашины и пр.) спек должен быть на изломе равномерно пропечен по всей высоте и ширине пирога – не должно быть непропеченной шихты. При избытке топлива спек получается сильно оплавленным, с большими порами и может частично привариваться к колосникам.

Температура отходящих газов является одним из основных показателей хода процесса спекания и зависит: от массовой доли топлива в шихте, от законченности процесса спекания, от количества вредных прососов воздуха, от высоты слоя.

В первых вакуум-камерах (с 1 по 9) температура должна составлять 50-100ºС, в последних камерах с 15 по 17 зоны спекания она достигает максимума – 250-350ºС. При правильном ведении процесса температура в последней вакуум камере зоны спекания должна быть на 20-30ºС ниже, чем в предпоследней камере.

Температура отходящих газов перед эксгаустером должна быть не ниже 75ºС, а в коллекторе спекания 105-120ºС. Температура отходящих газов ниже указанной недопустима, т.к. ведет к возможности конденсации влаги, что способствует засорению тракта газоочистки и залипанию лопаток ротора эксгаустера. Оптимальное разрежение в коллекторе спекания составляет 800-100 мм.вод.ст., при этом разрежение по вакуум-камерам зоны спекания (кроме первой и последней) должно быть на 100-150 мм.вод.ст. ниже, чем в коллекторе. Понижение разрежения в коллекторе спекания указывает на повышение газопроницаемости шихты или на увеличение вредных прососов в газоотводящих трактах.

По мере движения тележек к хвостовой части машины горение коксика с верхнего слоя распространяется в нижние слои; этому способствует размещение под тележками вакуум-камер 22, в которых при помощи эксгаустера 25 создается разрежение до 10000 Па.

Охлаждение агломерата производится непосредственно на работающей агломашине в зоне охлаждения. На площади 60 м 2 начиная с 20 до 32 вакуум-камеры агломерат должен охлаждаться в вакуумном режиме до 400-600°С. Готовый агломерат сбрасывают в конце машины с тележек, дробят с помощью дробилок 18, подвергают отсеиванию на грохотах 19, охлаждают и отправляют по транспортеру 20 в доменный цех. Неспекшуюся мелочь (возврат) помещают в приемные бункера 21 и возвращают для повторного спекания (в бункер 10) в качестве добавки к шихте.

Продукты сгорания и воздух из вакуум-камер по коллектору 23 поступают на очитку в циклоны 24 и удаляют эксгаустером 25 через трубу 27.