Азотирование или хромирование что лучше

Азотирование или хромирование что лучше

Условия внутри ствола и рядом с кромкой режущего инструмента весьма похожие, так может стоит использовать вместо хромирования инструментальные покрытия? Требования абсолютно одинаковые-высокая поверхностная твердость, низкий коэфф. трения, хорошая адгезия к основному материалу.

Для сравнения-коэфф. трения сталь по стали 0.7-0.8

медь по стали 0.5

А причем тута медь.

*У хромированных стволов куча хуже из-за отклонений в толщине покрытия. Диффузионная обработка не должна снижать кучность.

поверхностная твердость 1600-1900 HV

коэфф. трения 0.4

поверхность устойчива к коррозии

*Рисуночек явно агитирует за полигональную нарезку.

*Почему нельзя рендерить модельки для скриншотов в большем качестве?

quote: Originally posted by danmehr:

Кстати у хромированных стволов куча хуже чем у стволов без покрытия.

quote: Originally posted by crank:

А вот Бласер покрывает свои стволы чем-то серьёзным,резец аж повизгивает.

quote: Originally posted by digger:

алюминиевые без гильзы,азотированые.

Если говорить исключительно об износостойкости, то выгоднее делать снаряды с поясками, которые будут осаживать часть своего материала на поверхности ствола. В идеальном случае должен быть баланс между количеством изнашиваемого материала и осажденного. Тогда «износа» просто не будет.

В этом плане интересен опыт некоторых охотников, которые считают чистку стволов «до блеска» вредной. Может быть в этом есть доля истины.

ЗЫ: А мои ссылки с примерами выполнения диффузионной обработки стволов и успешным результатом никто не читает что-ли?

quote: Originally posted by TSE:

А мои ссылки с примерами выполнения диффузионной обработки стволов и

Какой вид упрочнения стали выбрать:

Азотирование, Цементация или Твердое хромирование

Для начала давайте, разберемся, что же из себя представляет каждый из видов упрочнения?

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке. Азотированию обычно подвергаются детали, работающие на трение в агрессивных средах и при высоких температурах.

Твердое хромирование широко применяется для повышения срока службы мерительного и режущего инструмента, штампов и пресс-форм, особенно для обработки неметаллических материалов (пластмассы, стекла, резины и др.), для увеличения износостойкости деталей двигателей (поршневых колец, цилиндров, поршневых пальцев и др.) и других машин.

Итак, твердое хромирование применяют для уменьшения трения, повышения прочности. Вследствие проведения процедуры хромирования, повышается коррозийная стойкость стали к пресной и соленой воде, к азотной кислоте, к газовому воздействию (до 800°С).

Толщина покрытия твердого хромирования в большинстве случаев составляет от 0.075 до 0.35 мм.

Особенности твердого хромирования изделий

Все перечисленные виды упрочнения (азотирование, цементация, твёрдое хромирование) Вы можете заказать в нашей компании.

ХРОМИРОВАНИЕ

Для обеспечения весьма значительной стойкости инструмента прибегают также к хромированию рабочих поверхностей инструмента. Наряду с повышением износостойкости хромированный инструмент характеризуется также весьма малым трением.

Для холодновысадочного инструмента рекомендуется хромирование в тех случаях, когда имеется интенсивный износ инструмента. При этом можно достигнуть повышения пропускной способности инструмента в 3—4 раза.

Для горячештамповочного инструмента хромирование также может дать повышение стойкости. Правда, нагрев штампов не должен быть слишком высоким, так как слой хромирования при высоких температурах может размягчаться и эффективность хромирования теряется.

Хромирование применимо для всех марок сталей. Инструмент перед хромированием должен быть отпущен до твердости на 4—6 единиц меньше обычной твердости инструмента, применяемого без хромирования. Кроме того, инструмент не должен иметь пятнистой закалки, так как иначе на мягких местах хромированный слой вдавливается в основной материал и затем выкрашивается. Точно так же вредна крупнозернистая грубая структура, которая может вызвать появление трещин. Далее следует учитывать, что сцеп- ляемость хромированного слоя падает с увеличением легирующих элементов основного материала, особенно низка сцепляемость для хромовых сталей. Поэтому в этих случаях хромируемый инструмент должен иметь особенно чистую поверхность, иначе хромирование может отслоиться.

При изготовлении инструмента сложной формы необходимо проверить, можно ли обеспечить высококачественное хромирование дан

ного профиля. Очень важно избежать слишком больших скоплений хрома на углах и выступающих кромках.

Другая трудность, появляющаяся при хромировании, заключается в том, что слой хрома, имея очень высокую твердость, далеко не всегда обладает достаточной, вязкостью. Так как стойкость инструмента, наряду с твердостью определяется и вязкостью, то, естественно, слой хромирования не должен отличаться слишком большой твердостью. Обычно твердость должна составлять 750—800 единиц по Виккерсу, что соответствует приблизительно 62—63 RC. Более твердый слой, имеющий твердость до 72 RC,характерен, как и более мягкий, меньшей износостойкостью. Твердость хромированного слоя можно регулировать изменением соответствующих параметров в ванне для хромирования, например, температуры ванны, плотности тока, состава электролита в ванне. Твердость уменьшается с уменьшением плотности тока. Влияние температуры менее четко: начиная с какой-то средней температуры твердость падает как при уменьшении, так и при увеличении температуры. Как правило, слой хрома хорошо наносится в ванне, содержащей смесь из 250 г/л.хромовой кислоты с I %-ным раствором серной кислоты, плотность тока порядка 40 а/дм2 при температуре 50—55°. Кроме твердости хромированного слоя, существенное влияние на работоспособность инструмента оказывает толщина слоя. Толщина должна быть по возможности меньше и нормально не Должна превышать 0,03 мм. Правда, наиболее оптимальное значение толщины зависит от формы и размеров инструмента, нагрузки на него, поэтому рационально определять оптимальное значение экспериментально.

Для холодновысадочного инструмента считают достаточным чаще всего слой порядка 0,01 мм; у штампов для горячих работ — до 0,04 мм.,

Процесс хромирования начинается с обезжиривания подготовленного инструмента; затем инструмент помещается в ванну, где подвергается легкому поверхностному травлению при температуре порядка 50° и с плотностью тока на аноде 20 а/дм2.

Поскольку хромируемый инструмент имеет безупречную поверхность, а форма его несложная, хромирование можно производить непосредственно в размер без последующей обработки. В других случаях следует инструмент хромировать с припуском, а затем шлифовать в размер.

При сравнении азотирования с хромированием следует помнить, что азотирование предполагает образование сплава, а хромированием осуществляется образование постороннего поверхностного слоя.

Для азотирования применимы далеко не все стали. г\ наииолее удачным маркам следует отнести стали с добавлением алюминия, хрома, молибдена, ванадия и титана. Поверхность этих сталей наиболее легко насыщается азотом, не допуская ее обезуглероживания. Так как азотированию чаще подвергаюг уже готовые инструменты после закалки и отпуска, температура отпуска азотируемых сталей должна быть выше температуры азотирования и составлять не менее 550°. Поэтому для инструмента из низколегированных или нелегированных сталей обычно азотирование не применяется.

Преимущество этого метода состоит в достижении большой поверхностной твердости, сохраняющейся до температуры 500°, и высокой сопротивляемости износу. Обработку можно проводить почти совсем избегая коробления. Кроме того, азотированный поверхностный слой имеет повышенную сопротивляемость к появлению разгарных трещин, а это очень важно для горячештамповочного инструмента. Недостатком является сравнительно малая глубина проникновения, которая даже при весьма длительном азотировании не превосходит нескольких десятых миллиметра (фиг. 437). В большинстве случаев глубина азотирования инструмента составляет 0,02—0,04 мм. Поэтому удельные давления на поверхности инструмента не должны быть слишком большими, иначе азотированный слой вдавится, особенно при сравнительно мягком основном материале.

В силу вышеизложенного этот метод применим там, где наряду с возникновением интенсивного износа действуют сравнительно не-

большие удельные давления. Применению азотированного инструмента препятствует также склонность азотированного слоя к выкрашиванию особенно на острых углах и кромках. Чаще это получается на местах, пересыщенных азотом. Для того чтобы избежать выкрашивания, слой азотирования инструмента выдерживается значительно тоньше, чем при азотировании обычных деталей машин. Соответственно длительность азотирования составляет меньшее время.

Азотирование может производиться или в богатом азотом газе, главным образом в аммиаке, или в ваннах, содержащих циановые соли. Первый способ называется газовым азотированием, второй — жидкостным азотированием.

а) Газовое азотирование

После тщательной очистки и обезжиривания инструмента азотирование производится в герметизированных закрытых жароупорных ящиках. Отдельные поверхности, которые не должны подвергаться азотированию, защищают специальным защитным покрытием, например, оцинковкой или никелированием. Затем осуществляется обработка в потоке сухого аммиачного газа, чтобы обеспечить достаточное количество реагирующего азота.

j Азотирование аммиаком требует печей особой конструкции и герметизированных загрузочных ящиков. Метод распространен глев- ньпЛобразом в массовом производстве и при сравнительно больших глубинах азотирования, требующих длительного времени нагрева.

б) Жидкостное азотирование

Азотирование в ваннах, содержащих циановые соли, применимо также для кратковременного азотирования отдельных деталей.

При сравнении обоих методов получается иногда впечатление, что при жидкостном азотировании и одинаковом времени обработки достигается значительно меньшая глубина внедрения, чем при газовом азотировании. Однако это не совсем так. Для многих сталей при более коротком времени жидкого азотирования воздействие в отношении твердости поверхности и глубины внедрения одинаково с газовым азотированием. Вообще твердость и глубина внедрения при жидкостном азотировании зависят от времени обработки и определяются температурой ванны, химическим составом материала и предшествующей термической обработкой инструмента.

В данном времени нет точно установленных данных по выбору наиболее рациональной предварительной обработки инструмента и глубины проникновения. Однако известно, что можно значительно увеличить работоспособность горячих штампов, изготовленных из соответствующих легированных сталей, путем двухчасового азотирования в ванне при температуре 560°. При этом продолжительность азотирования в зависимости от формы и размеров инструмента может быть увеличена До 5 час.

Благодаря высокой температуре отпуска азотированная поверхность инструмента сохраняет свою твердость даже после весьма длительной эксплуатации при высоких температурах.

3. ТВЕРДОСПЛАВНОЙ ИНСТРУМЕНТ

В ходе развития порошковой металлургии и применения твердых сплавов уже давно появилась мысль об изготовлении штампов из твердых сплавов. Однако потребовалась многолетняя исследовательская работа, пока были созданы для этого необходимые предпосылки и установлены технологические и конструктивные требования. Применение твердосплавного инструмента оправдалось во многих областях штамповки. Положительные результаты применения обусловили более широкое распространение твердых сплавов. СВОЙСТВА И СОСТАВ ТВЕРДЫХ СПЛАВОВ

Применению твердых сплавов для штамповки препятствовало то, что ранее известные марки твердых сплавов отличались, наряду с высокой твердостью, недостаточной вязкостью, что вызывало быструю поломку при ударных нагрузках. Лишь в последние годы удалось создать твердые сплавы, удовлетворяющие требованиям, характерным для штамповки. Здесь нашли применение различные марки твердых сплавов, базирующиеся на карбидах вольфрама и кобальта, имеющие,

Основные технологии хромирования деталей

Хром — это металл, который отличается хорошей прочностью, приятным внешним видом и высокой защитой от коррозии. На практике изделия из чистого хрома применяются редко в связи с высокой стоимостью металла (сложная добыча, непростое обогащение). Поэтому этот химический элемент обычно наносят тонким слоем на другие металлы, камень, пластик, дерево и другие материалы. Это позволяет улучшить физико-химические и эстетические свойства обрабатываемой детали за сравнительно небольшую сумму. В металлургическом деле процедуру нанесения хрома тонким слоем называют — хромирование.

Покрываться хромом могут различные изделия — рабочие инструменты, диски для автомобилей, оборудование для кораблей, посуда, декоративные изделия. Хромирование может выполняться различными способами, а сегодня таких способов насчитывается более 10 штук (хотя на практике применяется 3-4 технологии хромирования). Но возможно ли хромирование в домашних условиях — или его проводят только на фабриках и заводах? Какими особенностями обладает хромирование пластика? И о каких правилах техники безопасности не нужно забывать? В статье эти вопросы будут рассмотрены.

Общие сведения

Толщина слоя покрытия обычно невелика — от 0,2 до 0,8 миллиметров (хотя встречаются изделия и с более толстым слоем). Хромированию могут подвергаться любые металлы и их сплавы (железо, чугун, сталь, алюминий, медь и другие), а также диэлектрики (пластик, камень, дерево, фарфор и другие).

Где проводят хромирование?

Большинство технологий хромирования являются сложными операциями, для проведения которых необходимо специальное оборудование. Во время нанесения покрытия в атмосферу могут выделяться вредоносные вещества, которые представляют опасность для человека при вдыхании. Небольшие дозы испарений слабо влияют на здоровье, однако покрытие наносится долго, поэтому о защите организма необходимо подумать в обязательном порядке. Обычно хромовое покрытие наносят в специальных технологических цехах, где установлено оборудование для удаления вредных испарений, а сами людям носят защитные костюмы.

Технологии хромирования

В зависимости от способа нанесения хрома различают порядка 10 технологий хромирования, а основными технологиями являются гальванизация, химическое нанесение, вакуумное нанесение и другие. Ниже эти технологии будут рассмотрены более подробно.

Электролитическая гальваника

Химическое хромирование

Вакуумное хромирование

Вакуумная технология позволяет получить тонкий однородный слой металла на поверхности любого вещества. Она является самой сложной с технологической точки зрения, поэтому выполнить вакуумное хромирование в домашних условиях сложно. Технология не подразумевает проведение сложных химических операций или использование электрического тока, что делает ее более безопасной и универсальной. Для проведения процедуры понадобится специальное оборудование, которое стоит достаточно дорого (вакуумные камеры, насосы, распылители).

Хромирование в домашних условиях

Выполнить хромирование можно в домашних условиях. Процедура состоит из нескольких этапов — подготовка помещения, покупка оборудования, зачистка детали и непосредственно хромирование. Ниже мы рассмотрим эти этапы более подробно.

Подготовка помещения и покупка оборудования

Подготовка детали к работе

Процедура хромирования

Хромирование пластика выполняется по иному сценарию. Для нанесения покрытия нужно изготовить пустотелую кисть, в которую будет заливаться электролит (сделать ее можно из оргстекла). К кисти следует присоединить токопроводящие щетинки, через которые будет проходить ток. К корпусу кисточки следует присоединить анод, а к металлическим щетинкам — катод. После запуска электрического тока будет проводиться распыление частичек хрома с конца щетинок кисточки. Для нанесения покрытия нужно 15-20 раз провести кисточкой по всей поверхности пластика. При необходимости процедуру нужно повторить 2-3 раза (зависит от типа пластика и качества кисточки).

Заключение

Чтобы защитить металл, пластик, дерево или камень от коррозии или механического повреждения, можно выполнить хромирование поверхности. Выполнить эту процедуру можно разными способами — с помощью гальваники, вакуумным методом, химическим способом и так далее.

Нанесение хрома можно выполнить в домашних условиях при соблюдении правил техники безопасности. Оптимальный способ домашнего хромирования — гальваника. Гальваническое хромирование выполняется в несколько этапов — установка ванночки, подключение источника постоянного тока, внесение электролита, помещение детали в ванночку и запуск электрического тока.

Методы поверхностного упрочнения инструмента путем нанесения покрытий на основе хрома

Рубрика: Технические науки

Дата публикации: 09.11.2019 2019-11-09

Статья просмотрена: 237 раз

Библиографическое описание:

Щеренкова, И. С. Методы поверхностного упрочнения инструмента путем нанесения покрытий на основе хрома / И. С. Щеренкова, А. В. Коротченкова. — Текст : непосредственный // Молодой ученый. — 2019. — № 45 (283). — С. 31-36. — URL: https://moluch.ru/archive/283/63814/ (дата обращения: 21.12.2021).

Рассмотрено поверхностное упрочнение стали путем формирования различных типов покрытий на основе хрома. Проведен анализ литературных источников и результатов современных исследований применения покрытий на основе хрома в промышленности. Сделаны выводы о применимости того или иного вида покрытий в зависимости от условий работы и назначения инструмента.

Ключевые слова: покрытия на основе хрома, плазменные покрытия, диффузионные покрытия, электролитический осадок хрома, износостойкие покрытия.

It is considered the steel surface hardening by forming various types of chromium based coatings. It is analyzed the modern literature sources and the modern research results of the usage of chromium based coatings in industry. Conclusions are drawn about the applicability of a type of coating, depending on the working conditions and purpose of the tool.

Keywords: chromium-based coating, plasma coating, diffusion coating, chromium electrolytic coating, wear-resistant coating

Оборудование, работающее в условиях металлургического производства, обладает ограниченным ресурсом работы. Это обусловлено различными внешними факторами: абразивное изнашивание, агрессивная среда, температурное воздействие и т. д. Для увеличения срока эксплуатации используются различные методы, в частности, нанесение покрытий на ответственные участки деталей, непосредственно подвергающиеся воздействию неблагоприятных факторов.

Анализ технической литературы последних лет показывает, что формирование покрытий на поверхности инструмента существенно увеличивает срок службы и даёт большой экономический эффект. Одним из самых распространенных элементов, на основе которых возможно получение покрытий с высокими эксплуатационными характеристиками, является хром. Хром обладает твердостью, износостойкостью, хорошо противостоит коррозии и разрушению в условиях агрессивных сред. Наиболее распространены следующие способы получения покрытий на основе хрома:

Выбор способа получения покрытия зависит от вида и назначения оборудования и от условий его работы.

Повышение износостойкости, коррозионной стойкости, жаропрочности и др. характеристик поверхности инструментов (режущего, штампового, абразивного и т. д.) может быть достигнуто нанесением на них электролитических покрытий (Cu, Fe, Cr, Ni и т. д.). Однако широкого распространения на отечественных металлургических предприятиях такие технологии не получили, что связано с недостаточной стойкостью этих покрытий в промышленных условиях. Значительно увеличить износостойкость, коррозионную стойкость, жаростойкость и другие физико-механические характеристики инструментов можно с помощью формирования композиционных электрохимических покрытий путем соосаждением основного металла (Ni, Cr, Cu др.) и твёрдых дисперсных частиц (оксидов, нитридов, силикатов, карбидов и т. д.) [1, 2], то есть происходит образование композиционного электрохимического покрытия (КЭП).

Композиционные покрытия получают в электрохимических системах. В процессе электрохимического осаждения с дисперсными частицами, металл сохраняет, главным образом, свойства электрохимических металлических покрытий. Электроосаждаемые композиционные покрытия воспроизводят форму детали, имеют прочное сцепление с основой, в большинстве случаев не требуют механической доводки и термообработки, наносятся практически на все металлы и неметаллические материалы после соответствующей подготовки их поверхности. Свойства КЭП в целом зависят как от содержания компонентов, их свойств, так и от характера распределения в объеме покрытия и условий осаждения. При внедрении дисперсных частиц в осаждаемый металл, происходят нарушения кристаллической структуры и возникновение дислокаций в кристаллической решётке покрытия. Диспергированные в электролите частицы так изменяют условия кристаллизации и условия протекания процесса соосаждения, что происходит измельчение зерна матрицы и уменьшение текстурированности всего покрытия. Уменьшением размеров кристаллов (доменов) осаждаемого металла и наличием большого количества сверхтвёрдых частиц объясняется повышение микротвёрдости и износостойкости. Осаждаемые с металлом микрочастицы играют роль центров кристаллизации, поэтому, чем меньше размер частиц, тем больше диспергируется кристаллическая структура покрытия [3].

Для получения КЭП в настоящее время в качестве металлической матрицы широко используется хром, а в качестве частиц второй фазы — ультрадисперсный алмаз (УДА) и вюрцитоподобный нитрид бора (ВНБ) — два вещества, относящихся к классу сверхтвердых. УДА — наноалмазы, получаемые детонационным синтезом под воздействием энергии взрыва из мощных углеродосодержащих веществ с отрицательным кислородным балансом в неокислительной среде. УДА представляют собой частицы сверхмалых размеров (нанометры), близкие к сферическим или овальным по форме с отсутствием выхода на поверхность режущих кромок. При этом УДА сочетают в себе свойства одного из самых твердых веществ в природе с химически активной оболочкой в виде функциональных групп, способных участвовать в химических и электрохимических процессах. С точки зрения морфологии УДА представляют собой порошок со средним размером индивидуальных кристалликов алмаза 4–11 нм (0,004–0,006 мкм).

В работах [4, 5] отмечается, что КЭП на основе хрома с дисперсными включениями детонационного алмаза превосходят по износостойкости твердый электролитический хром в 3–5 раз за счёт увеличения твёрдости и уменьшения коэффициента трения. В целом, срок службы изделий с такими покрытиями повышается в 4–6 раз.

Вюрцитоподобный нитрид бора имеет гексагональную решетку (типа графита) и применяется для создания сверхтвёрдых, лёгких, жаропрочных, коррозионностойких материалов [8]. ВНБ образуется в результате детонации смеси графитоподобного α–BN с добавками металлов, галогенидов щелочных металлов [7].

В статьях [2] и [5], определена оптимальная концентрация УДА 15–20 г/л, при получении максимальных износостойкости и микротвердости.

В авторском свидетельстве [9] отмечаются результаты исследований, где при использовании концентрации УДА в электролите 15 г/л твердость покрытий возросла с 63–67 HRC до 82–88 HRC, а работоспособность повысилась в 9 раз. Авторы изобретений [10], [11] и [12] получили следующие результаты при той же концентрации: твёрдость покрытия составила 9100 МПа, а износостойкость увеличилась в 1,22 раза [11]. В работе [12] отмечается, что при концентрации УДА 20–22 г/л: микротвёрдость достигает 9300 МПа, а износостойкость выросла в 1,3–1,31 раза.

Авторы статей [13, 14, 15] изучали влияние концентрации УДА и ВНБ, а также влияние толщины наносимых покрытий на микротвердость и износостойкость поверхности инструментов. В случае КЭП с УДА максимальные значения по микротвердости имеют покрытия толщиной 40 мкм, концентрацией УДА в электролите 20 г/л: 11500 МПа и в 1,45 раза увеличилась износостойкости. В случае КЭП с ВНБ максимальные значения получались при толщине 70 мкм, концентрации ВНБ в электролите 50 г/л: 10500 МПа и увеличение износостойкости в 1,5 раза.

В целом, все авторы отмечают повышение твёрдости покрытия, большую равномерность и мелкокристалличность, отсутствие несплошностей, разрывов, трещин. Также режим нанесения покрытий соответствует режиму нанесения твердого зеркального хрома (45–55 о С и катодной плотности тока 30–70 А/дм 2 ). Применение покрытий такого рода относится к нанесению их для увеличения срока службы дерево- и металлообрабатывающего инструмента (фрез, сверл, метчиков, зенкеров, протяжек, ножей, ножовочных полотен и др.); деталей узлов трения; деталей оборудования, работающего в условиях интенсивного износа и в коррозионных средах; прессформ, матриц, пуансонов; медицинского инструментария и других изделий.

Наряду с созданием комплексных электрохимических покрытий, повышение свойств электролитического хрома возможно за счёт его термической обработки. Диффузионное хромирование означает насыщение хромом поверхности металла с помощью диффузии. Таким образом, при диффузионном хромировании происходит обогащение поверхностных слоев сплава хромом и сопровождается существенными изменениями структуры и физико-химических свойств. Поверхность изделия после диффузионного хромирования приобретает очень высокую твердость, износостойкость, жаростойкость и коррозионную стойкость, а также особые магнитные и электрические свойства [16]. Целью диффузионного хромирования обычно является упрочнение поверхности, особенно в тех случаях, когда основные рабочие функции несут поверхностные зоны металла. К числу таких изделий относятся изделия, работающие:

1) в условиях износа, в том числе кавитационного, и эрозии при низких и высоких температурах;

2) при высоких температурах в средах, вызывающих химическую коррозию;

3) в средах, вызывающих электрохимическую коррозию;

4) на усталость механическую, термическую, коррозионную.

Распространенными способами формирования диффузионного хромового покрытия являются диффузионный отжиг и термическая обработка поверхностных слоев деталей высокоэнергетическими концентрированными источниками энергии, в частности обработка плазмой предварительно нанесенного на поверхность стали электролитического хрома.

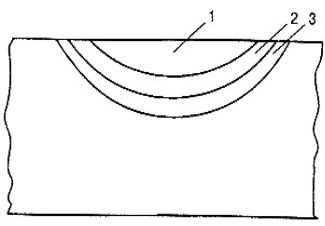

Влияние плазменного воздействия на стали в настоящее время достаточно хорошо изучено. Так как в сталях присутствуют легирующие элементы, то протекание фазовых превращений при плазменном упрочнении может сильно меняться. Вследствие этого анализ легированных сталей затрудняется и ограничивается только экспериментальными данными по микротвердости упрочненного слоя. Как правило, при плазменном термоупрочнении отдельные слои обрабатываемого участка прогреваются по глубине до различных температур, из-за чего зона термического воздействия (ЗТВ) состоит, как правило, из трёх зон (рисунок 1).

Рис. 1. Схема строения зоны термического влияния при упрочнении: 1 — зона оплавления; 2 — зона закалки из твёрдой фазы; 3 — переходная зона

Первый слой — зона оплавления — образуется при закалке с оплавлением. Как правило, имеет столбчатое строение с кристаллами, вытянутыми в направлении теплоотвода. Основная структурная составляющая — мартенсит. Если происходит плазменная закалка без оплавления, первый слой отсутствует.

Второй слой — зона закалки из твёрдой фазы. Его нижняя граница определяется температурой нагрева до Ас1, так как здесь вместе с полной закалкой происходит неполная. Данный слой характерен неоднородностью по глубине. Ближе к поверхности наблюдается структура, характерная для полной закалки — мартенсит и остаточный аустенит, карбиды, ближе к исходному металлу наблюдаются элементы исходной структуры: феррит в доэвтектоидной и цементит в заэвтектоидной стали.

Третий слой — переходная зона — характеризуется нагревом металла ниже точки Ас1. Сталь в этой зоне имеет строение, сходное со структурой отпуска — троостит или сорбит с пониженной твёрдостью [17–19].

Диффузионное плазменное хромирование позволяет получить поверхностную микротвёрдость значительно более высокую, чем после азотирования или цементации. Микротвёрдость поверхностного карбидного слоя может достигать 10 ГПа, в последующих зонах микротвёрдость резко понижается до 4–6 ГПа. Увеличение количества углерода вызывает повышение микротвёрдости, особенно в поверхностном слое [20]. Совместное применение диффузионного хромирования и закалки у серого чугуна СЧ-20 позволяет повысить микротвёрдость до уровня высокопрочного чугуна, а износостойкость — до уровня износостойкости у белого хромистого чугуна [21]. Авторами [22] были изучены структура и свойства железоуглеродистых сплавов при обработке плазменной струей предварительно нанесенных осадков электролитического хрома. Исследования проводились на комплекснолегированной стали 60Х2СМФ и сером чугуне СЧ-20.

При изучении формирования структуры и свойств диффузионного хромового покрытия на стали 60Х2СМФ было установлено повышение микротвердости стали с (3,0–3,5 ГПа) до (7,5–8,5 ГПа) за счет образования карбидов Cr23C6 и сложных карбидов (Cr, Fe)23C6. Дендритная структура в зоне оплавления содержит 12–17 % хрома в осях и 16–18 % в межосном пространстве. Также было установлено влияние режима обработки плазменной струей на структуру и свойства. При повышении силы тока струи с 80А до 125А глубина проплавления увеличилась с 650 мкм до 1000 мкм, что повлекло за собой снижение содержания хрома в дендритах: 12–15 % в осях и 14–18 % в межосном пространстве. Это сказалось и на микротвердости, которая снизилась до 6 ГПа [22].

Исследования по формированию диффузионно-плазменного хромового слоя на серых чугунах дали следующие результаты [23]. На поверхность образца наносился электролитический хром толщиной 100–300 мкм с последующей обработкой потоком низкотемпературной плазмы. При обработке плазмой учитывалось изменение состава по глубине обрабатываемого поверхностного слоя валков. Хром, нанесённый на поверхность чугуна перед плазменной обработкой, привёл к образованию глубокой диффузионной зоны, в структуре которой содержится мартенсит и карбидные включения, а также некоторое количество аустенита остаточного. Причём увеличение толщины слоя хрома увеличивало глубину зоны упрочнения. Глубина упрочнённого слоя на всех участках достигала 5–7 мм. Микротвердость увеличилась с 1,6–2 ГПа до 6,0–7,0 ГПа.

В связи с тем, что покрытии присутствует хром, увеличилась прокаливаемость, жаропрочность и уменьшилась трещиностойкость. Трещин не выявлено, средняя концентрация хрома зоне оплавления в межосном пространстве составляет 17,9–25,3 %, в осях дендритов 7,0–19,3 %, в структуре диффузионной зоны присутствуют карбиды:

Полученные результаты дают основание полагать, что диффузионно-плазменные покрытия могут применяться для упрочнения рабочих поверхностей деталей, работающих в условиях высоких температур и абразивного износа.

Способность хрома противостоять коррозии и разрушению в агрессивных средах используется при формировании диффузионных покрытий с помощью диффузионного отжига. Диффузионное хромирование в данном случае может проводиться диффузионным отжигом детали с предварительно нанесенным электролитическим осадком хрома в водородной атмосфере при температуре 1 050–1150° С, длительность составила 8 ч. Авторами [24] были проведены исследования по изменению свойств сталей У8 и 20 с предварительно науглероженным поверхностным слоем (до 1,5 % С). После диффузионного отжига образцы из стали У8 имели относительно низкую твердость (5 ГПа); максимальной микротвердостью (16 ГПа) обладали предварительно цементированные образцы из стали 20.

В работе [24] детали штампа из стали У10 отжигали в трубчатой печи также в среде водорода при 1 100° С в течение 6 ч. Термическая обработка хромированных штампов соответствовала обычной технологии для стали У8 (закалка + низкий отпуск).

Данный температурно-временной режим позволил получить непосредственно на рабочих поверхностях штампа микротвердость 8–14 ГПа. Штамп отработал без ремонта и переналадок месяц, т. е. срок службы увеличился более чем в 20 раз, после чего на поверхности начали появляться первые следы износа.

Также изучались способы применения диффузионного хромирования на сталях 9Х1 и 35Х23Н7С. Авторы [25] показали, что слои, получившиеся после диффузионного нанесения хрома, содержат 71–72 % хрома и надёжно противостоит воздействию агрессивных сред в течение 24 суток.

Таким образом, на основании полученных результатов можно рекомендовать диффузионное хромирование для деталей и инструментов, работающих в условиях агрессивных сред и повышенных температур.

Выводы

Из проведенного анализа источников, описывающих различные способы получения и применения хромовых покрытий, можно сделать вывод, что выбор способа нанесения покрытия зависит от области применения инструмента. Для режущего инструмента, работающего в условиях интенсивного абразивного износа, повышенных температур подойдет нанесение композиционных электрохимических покрытий на основе хрома. Для тяжелонагруженных деталей, работающих при высоких температурах, ударных нагрузках необходимо нанесение диффузионных покрытий плазменным методом, а детали, работающие при высоких температурах в агрессивных средах возможно нанесение диффузионного покрытия с помощью диффузионного отжига.