Что получают в процессе прядения

Искусство шить

Главная » Выбор материалов » Основные процессы прядильного производства. Общие сведения

Основные процессы прядильного производства. Общие сведения

Прядение — совокупность технологических процессов, при помощи которых из волокнистой массы получается пряжа.

В течении многих столетий люди пряли вручную — вытягивали пальцами из массы волокон узенькую ленточку и скручивали ее. Позднее это стали делать с помощью ручных веретен. Потом появилась первая прядильная машина — самопрялка, которая одновременно скручивала пряжу и наматывала ее на веретено. Все эти машины приводились в действие мускульной силой человека.

Современное прядение — одно из основных производств текстильной промышленности — в высокой степени механизировано и автоматизировано. Так как текстильные волокна различны по своим свойствам, для переработки их в пряжу применяют разную технологию и разные машины.

Система прядения — совокупность процессов и машин, с помощью которых волокнистая масса перерабатывается в пряжу.

Выбор системы прядения зависит от вида волокна, его свойств, линейной плотности получаемой пряжи, ее назначения и т.д.

Основные процессы прядильного производства

Известные системы прядения отличаются друг от друга главным образом способами осуществления двух основных процессов: чесания волокнистой массы и утонения продукта.

Способы прядения

Образование пряжи из волокнистой массы происходит в процессе прядения — самого древнего способа получения текстильных нитей. Классический процесс веретенного прядения складывается из ряда операций: разрыхления и трепания, чесания, выравнивания и вытяжки, предпрядения и прядения. Основная цель этих операций — разделить волокнистую массу на отдельные волокна, очистить их от примесей и пыли, равномерно перемешать, в той или иной степени распрямить и ориентировать в продольном направлении, сформировать нить требуемой толщины и придать ей необходимую крутку.

На первом этапе волокнистая масса, которая часто подается в виде спрессованных кип, под ударным воздействием разрыхлителей и трепал разделяется на мелкие клочки и очищается от примесей и пыли.

Операции чесания бывают двух видов: кардочесание и гребнечесание. При кардочесании клочки волокон расчесываются игольчатыми (кардными) поверхностями на отдельные волокна, при этом удаляются оставшиеся примеси, спутанные клочки волокон и частично короткие волокна.

Из прочесанного волокнистого холста формируется жгут, называемый лентой.

В дальнейшем ленты многократно подвергаются сложению и вытяжке, в результате чего происходит выравнивание лент по толщине, распрямление и ориентирование волокон в продольном направлении. Ленты подвергаются операции гребнечесания, при этом помимо распрямления и ориентации волокон происходит вычесывание коротких волокон. В процессе предварительного прядения ленты вытягиваются и слегка подкручиваются, образуя ровницу.

Окончательное прядение проводится на кольцепрядильных машинах, на которых ровница утоняется вытяжкой до требуемой толщины и приобретает окончательную крутку.

Кардная система прядения включает в себя все операции, кроме гребнечесания. Кардная пряжа вырабатывается из средневолокнистого хлопка. Кардная пряжа состоит из относительно распрямленных и ориентированных волокон. Структура пряжи отличается некоторой неуравновешенностью, так как напряженность волокон, находящихся в наружных слоях нити, больше, чем в центральных. Кардная пряжа не всегда равномерна по толщине, что, в свою очередь, может вызвать неравномерность распределения крутки и появление сукрутин и петель. Хлопчатобумажная кардная пряжа имеет несколько ворсистую поверхность из-за выступающих кончиков волокон.

Автор статьи интернет-магазин «Трикотажный ряд»

Прядение

Пряде́ние — процесс продольного складывания и спирального скручивания отдельных волокон для получения длинной и прочной нити.

Содержание

Этапы и процессы прядения

Прядение с использованием прядильных машин производится в 3 этапа, при этом каждый этап имеет свои процессы:

Системы прядения

Существует 3 основных вида систем прядения:

Литература

Ссылки

Полезное

Смотреть что такое «Прядение» в других словарях:

ПРЯДЕНИЕ — ПРЯДЕНИЕ, процесс получения непрерывной нити (пряжи) из волокон сравнительно небольшой длины. Ручное прядение известно с глубокой древности. Древнейшими материалами для прядения были волокна шерсти, льна, конопли, в некоторых местах и крапивы, в… … Современная энциклопедия

ПРЯДЕНИЕ — ПРЯДЕНИЕ, прядения, мн. нет, ср. (тех.). Действие по гл. прясть1. Ручное прядение. Машинное прядение. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

Прядение — ПРЯДЕНИЕ, процесс получения непрерывной нити (пряжи) из волокон сравнительно небольшой длины. Ручное прядение известно с глубокой древности. Древнейшими материалами для прядения были волокна шерсти, льна, конопли, в некоторых местах и крапивы, в… … Иллюстрированный энциклопедический словарь

ПРЯДЕНИЕ — ПРЯДЕНИЕ, прядь, пряжа и пр. см. прясть. Толковый словарь Даля. В.И. Даль. 1863 1866 … Толковый словарь Даля

ПРЯДЕНИЕ — изготовление пряжи или ровницы. В широком смысле то же, что прядильное производство … Большой Энциклопедический словарь

ПРЯДЕНИЕ — ПРЯДЕНИЕ, процесс изготовления нити (пряжи) путем скручивания волокон. С глубокой древности известны волокна животного (шерсть, шелк) и растительного (лен, хлопок) происхождения. В настоящее время к ним добавились волокна синтетические.… … Научно-технический энциклопедический словарь

ПРЯДЕНИЕ — см. прясть 1. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

прядение — сущ., кол во синонимов: 11 • бумагопрядение (1) • канатопрядение (1) • льнопрядение … Словарь синонимов

Прядение — Прядение. П. или прядильное производство есть совокупностьопераций, которым подвергается волокнистое вещество с целью получения изнего нити пряжи, для ткачества и других целей. Эти Операции двоякогорода: 1) Подготовительные, имеющие целью… … Энциклопедия Брокгауза и Ефрона

ПРЯДЕНИЕ — процесс продольного складывания и спирального скручивания отдельных волокон для получения длинной и прочной нити. Этот принцип общий как для грубых веревок каменного века, так и для тончайших ниток, вырабатываемых современными машинами. Благодаря … Энциклопедия Кольера

ОСНОВНЫЕ ПРОЦЕССЫ ПРЯДЕНИЯ

Волокнистая масса натуральных волокон после сбора и первичной обработки поступает на прядильную фабрику. Здесь из относительно коротких волокон вырабатывают непрерывную прочную нить — пряжу. Этот процесс называют прядением. Вместе с натуральными волокнами на прядильных производствах перерабатывают и штапельные химические волокна.

Сырьем для прядения являются текстильные волокна: хлопок, лубяные (главным образом лен), шерсть, отходы шелкомотания и шелководства и различные химические волокна.

Процесс прядильного производства можно разделить на три этапа:

подготовка волокнистой массы и формирование из нее ленты;

подготовка ленты к прядению;

Первый этап включает в себя разрыхление, смешивание, трепание, чесание.

При разрыхлении плотно спрессованная масса волокон разделяется на мелкие клочки для лучшего перемешивания и очистки волокнистой массы от сорных примесей.

Разрыхленные волокна из различных партий смешивают между собой, чтобы получить большие однородные по свойствам партии сырья. Отдельные партии хлопка, шерсти и других волокон различаются по длине, толщине, влажности и другим свойствам. Поэтому обычно смешивают несколько партий волокон, после чего они поступают на трепание.

Трепание обеспечивает дальнейшее разрыхление и интенсивную очистку массы волокон от сорных примесей.

Разрыхление и трепание хлопка производят на разрыхлительно трепальных агрегатах. В результате обработки получают рыхлую волокнистую массу (холст).

Чтобы разъединить мелкие клочки и пучки волокнистой массы на отдельные волокна, производят чесание холста. Удаляют оставшиеся после разрыхления и трепания мелкие цепкие примеси. При чесании также формируют из тонкого слоя прочесанных волокон ленту или ровницу. Чесание осуществляют на кардочесальных машинах, в которых хлопок проходит между кардолентами, покрытыми тонкими острыми металлическими иглами. Тонкий прочесанный слой волокон (ватка) при выходе из машины пропускается через воронку и преобразуется в ленту, представляющую собой жгут волокон.

Второй этап состоит в подготовке ленты к прядению и предпрядении. Подготовка складывается из двух процессов. Сначала ленты складывают, выравнивания их по толщине. Затем сложенные ленты вытягивают, при этом лента утоняется, волокна распрямляются. Выравнивают и вытягивают ленты на ленточных машинах, соединяя несколько лент в одну и равномерно ее вытягивая. Ленточные машины снабжены несколькими вращающимися с возрастающей часто той парами валиков, проходя между которыми лента постепенно утоняется и волокна в ней ориентируются по направлению движения для получения смешанной пряжи соединяют ленты разного волокнистого состава. Обработка может производиться последовательно на нескольких машинах для получения все более тонкой ленты. Широкое применение имеют ленточные машины высокой вытяжки, за меняющие несколько ленточных машин.

Предпрядение представляет собой постепенное вытягивание ленты в ровницу, осуществляемое на ровничных машинах. Оно включает в себя окончательное вытягивание ровницы до нужной толщины, скручивание ее в пряжу и намотку пряжи на паковку заданной формы и размеров.

Третий этап — прядение, при котором происходят окончательное утонение продукта и его скручивание, т. е. превращение ровницы в пряжу, а также ее намотка на паковку заданной формы и размеров.

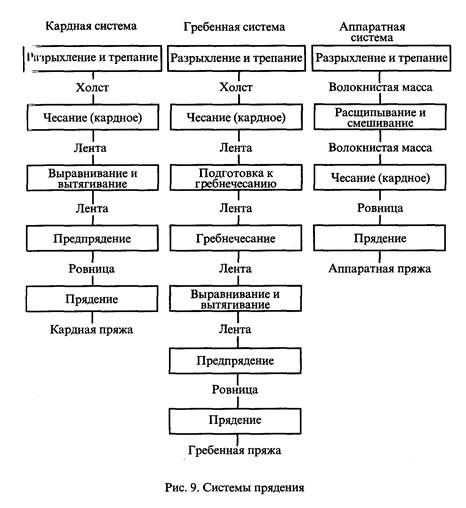

Системой прядения называется совокупность процессов и машин, с помощью которых волокнистая масса перерабатывается в пряжу. Известные системы прядения отличаются друг от друга главным образом способами осуществления двух основных процессов: чесания волокнистой массы и утонения продукта (рис. 9).

Кардная система прядения — самая распространенная. Чесание волокон здесь осуществляется на кардочесальных машинах. Снимаемый с этих машин тонкий слой волокон формируется в ленту. Затем ленту утоняют путем вытягивания в вытяжных приборах последующих машин. По этой системе получают пряжу линейной плотности 15—84 текс из средневолокнистого хлопка, а также из химических и коротких льняных волокон.

Пряжа, получаемая по этой системе из окрашенных в один или разные цвета волокон (за исключением льняных), называется меланжевой.

Кардная пряжа довольно равномерна, имеет среднюю чистоту, но недостаточную гладкость.

Кардную пряжу используют при выработке тканей, трикотажных полотен, прошивных нетканых полотен, некоторых видов лент, тесьмы, шнуров, кружева.

Гребенная система прядения помимо операций кардного способа предусматривает дополнительное расчесывание волокон на гребнечесальных машинах. Утонение полученной ленты осуществляется, как и в кардной системе, путем ее вытягивания на последующих машинах. По этой системе получают пряжу более прочную, гладкую, чистую и тонкую для прядения используют тонковолокнистый хлопок, лен, тонкую длинную шерсть. Из гребенной пряжи вырабатывают изделия наиболее высокого качества. Однако использование гребенной системы прядения ведет к удорожанию пряжи.

Как и две предыдущие, аппаратная система прядения включает в себя чесание на кардочесальных машинах, но в отличие от указанных выше систем здесь нет формирования ленты, а волокнистая масса превращается в ровницу. Последняя поступает сразу на прядильную машину. Следовательно, это наиболее короткая и экономичная система прядения. Волокна в пряже мало распрямлены и мало ориентированы вдоль нити, поэтому пряжа получается рыхлой, ворсистой, пушистой. Аппаратную систему применяют при переработке массы неоднородных и сравнительно коротких волокон: хлопка низких сортов, отходов кардного и гребенного прядения хлопка, для выработки толстой пряжи. Эта система прядения широко применяется в шерстопрядении для выработки пряжи большой линейной плотности (160—500 текс) из короткой и неоднородной грубой шерсти в смеси с отходами гребенного прядения, хлоп ком и химическими волокнами, а также из ценной однородной по свойствам тонкой шерсти. В аппаратном прядении очень распространены смеси волокон.

Для прядения льна характерны свои особенности. Если другие волокна прядут в сухом состоянии, то волокна льна могут перерабатываться как сухим, так и мокрым способом. При мокром способе для получения тонкой и плотной пряжи ровницу пропускают через ванны с горячей водой, размягчающей пектиновые вещества и облегчающей процесс вытягивания ленты. Различают две системы прядения льна: льняную и очесочную. По льняной системе перерабатываются длинные волокна. Их свободно висящие пучки прочесывают на льночесальных машинах. При этом длинные технические волокна дробятся на все более тон кие, которые затем соединяются в пряжу, а короткие вычесанные волокна льна отсоединяются для переработки по очесочной системе. Полученная при этом очесочная пряжа обычно толстая и неравномерная.

Отходы, появляющиеся при размотке коконов тутового шелкопряда, перерабатьтвают в пряжу гребенным, аппаратным и очесочным способами. Из коротких волокон натурального шелка вырабатывается самая тонкая пряжа — пряжа линейной плотности 5 текс.

Лекция по теме «Процесс прядения. Виды нитей».

Онлайн-конференция

«Современная профориентация педагогов

и родителей, перспективы рынка труда

и особенности личности подростка»

Свидетельство и скидка на обучение каждому участнику

Государственное профессиональное образовательное учреждение

Ярославский колледж управления и профессиональных технологий

зам. директора по УМР

от «_____» ___________ 2019 г.

Методические рекомендации ПО теории КУРСА «МАТЕРИАЛОВЕДЕНИЕ»

Рассмотрена и одобрена на заседании

от «_____» ___________ 2019 г.

Председатель ЦМК ___ Суворова В.В. Преподаватель Завгородняя А. С.

РАЗДЕЛ «ОСНОВНЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ТКАНЫХ МАТЕРИАЛОВ»

ТЕМА 2.1.1. «ОСНОВНЫЕ ПРОЦЕССЫ ПРЯДЕНИЯ. ХАРАКТЕРИСТИКА ПРЯЖИ В ЗАВИСИМОСТИ ОТ СИСТЕМЫ ПРЯДЕНИЯ»

Изучение основ процесса прядения, классификации пряжи

Изучение видов нитей и особенностей их получения

Изучение свойств пряжи и нитей, технологии текстильного производства

Знать этапы процесса прядения, виды, свойства и дефекты нитей и пряжи

Знать влияние строения и свойств нитей на свойства тканей

Знать условные обозначения пряжи и нитей; методы совершенствования процессов текстильного производства

Устный опрос или письменный контроль знаний до начала занятий

Проверка приобретенных навыков при сдаче самостоятельной, лабораторной и практической работ.

ПРЯЖА И ПРОЦЕСС ПРЯДЕНИЯ

Пряжу вырабатывают из натуральных волокон (хлопка, льна, шерсти, шёлка) и химических штапельных волокон (вискозных, полиэфирных, полиамидных, полиакрилонитрильных и др.).

При смешивании натуральных и химических волокон учитывают соответствие их размеров (толщины, длины) и формы (извитость, профиль, шероховатость). Например, при смешивании шерстяных и химических волокон последние должны иметь устойчивую извитость. Поэтому часто в этих смесях используют бикомпонентные волокна.

Однокруточная пряжа скручивается из двух или трёх одиночных нитей одинаковой длины. Многокруточная пряжа получается в результате двух или более следующих друг за другом процессов кручения, чаще всего соединяют две однокруточные пряжи. Так, для получения двукруточной пряжи сначала скручивают часть нитей, а затем, сложив их, скручивают вторично.

При получении кручёной пряжи желательно, чтобы направление скручивания было противоположным крутке составляющих нитей. В этом случае при окончательной крутке составляющие нити раскручиваются до тех пор, пока не оказываются закреплёнными витками повторной крутки. В результате составляющие нити огибают друг друга, располагаясь спиральными витками, и образуют плотную нить округлой формы, равномерно заполненную волокнами.

а – узелковые нити; б – нити с ровничным эффектом; в – эпонж; г – петлистые нити

Фиксация на стержневой нити петель, узелков и других эффектов осуществляется закрепительной нитью, подаваемой в зону кручения со скоростью стержневой нити. Применение нитей фасонной крутки позволяет получать ткани с красивым внешним эффектом.

В зависимости от волокнистого состава различают однородную пряжу, состоящую из волокон одного вида (хлопка, льна, шерсти, шёлка, химических волокон); смешанную пряжу, состоящую из смеси волокон разного происхождения, равномерно распределённых по всему поперечному сечению вдоль пряжи (например, смесь хлопкового и лавсанового волокон, шерсти и капронового волокна).

ОСНОВНЫЕ ПРОЦЕССЫ ПРЯДЕНИЯ

Сырьём для прядения являются текстильные волокна – хлопок, лубяные ( в основном, лён), шерсть, отходы шелкомотания и шелководства, различные химические волокна.

Процесс прядильного производства включает три глобальных этапа:

Подготовка волокнистой массы и формирование из неё ленты.

Смешивание волокнистой массы производится для совместного использования различных по качеству и цвету волокон. Иногда в состав смеси вводят волокна, различные по природе (хлопок и штапельное волокно), с целью предания вырабатываемой пряже определённых свойств. Смешивание различных волокон должно быть произведено до получения однородной волокнистой массы. На этапе смешивания разрыхлённые волокна из различных партий смешивают между собой для получения больших, однородных по свойствам партий сырья, но поскольку отдельные партии хлопка, шерсти и других волокон различаются по длине, толщине, влажности и другим свойствам, поэтому обычно смешивают несколько партий одного вида волокон. Основное смешивание происходит на смесительной решётке смесительной машины (Рис. 3).

Гребнечесание волокон состоит в вычёсывании коротких волокон, распрямлении и ориентации длинных волокон, удалении остатков сорных примесей и дефектных волокон. Процесс производится на гребнечесальной машине (Рис. 6).

Подготовка ленты к прядению.

Третий этап, прядение – процесс, при котором происходит окончательное утонение продукта и его скручивание, т.е. превращение ровницы в пряжу, а также её окончательная намотка на паковку заданной формы и размеров (Рис. 10).

Хлопчатобумажная кардная пряжа имеет несколько ворсистую поверхность из-за выступающих кончиков волокон. Пряжа из равномерных по длине и толщине химических волокон имеет более гладкую поверхность и отличается большей равномерностью по толщине и крутке.

Гребённая система прядения включает все виды операций – разрыхление, кардочесание, многократное сложение и вытяжку лент, гребнечесание, при котором вычёсываются короткие волокна, предпрядение и прядение. Это наиболее продолжительная из всех систем прядения, т.к. помимо операций кардного способа она предусматривает дополнительное расчёсывание волокон на гребнечесальных машинах. Утонение полученной ленты осуществляется, как и в кардной системе, путём её вытягивания на последующих машинах.

По этой системе получают пряжу более прочную, гладкую, чистую и тонкую. Для прядения используют тонковолокнистый хлопок, лён, длинные волокна тонкой, полугрубой и грубой шерсти, шёлковые волокна. Структура гребённой пряжи наиболее упорядоченная; распрямлённые и ориентированные в долевом направлении волокна равномерно распределены по длине и поперечному сечению пряжи. При прядении волокна располагаются по спиралям и плотно обвивают друг друга. Поверхность гребённой пряжи ровная и менее ворсистая, чем у кардной пряжи.

В целом, гребённая пряжа из хлопковых, химических и смешанных волокон вырабатывается линейной плотностью 6. 20 текс и применяется в производстве блузочных, сорочечных, плательных, плащевых, костюмных тканей и трикотажных полотен. Шерстяная и полушерстяная гребённая пряжа из тонкой шерсти имеет линейную плотность 19. 42 текс и используется для изготовления камвольных плательных, костюмных и пальтовых тканей и верхних трикотажных изделий.

Из полугрубой и грубой шерсти, смешанной с химическими волокнами, получают гребённую пряжу поверхностной плотностью 28. 84 текс. Льняная гребённая пряжа чаще всего вырабатывается линейной плотностью 30. 170 текс и применяется в производстве столового и постельного белья. Из гребённой пряжи вырабатывают изделия более высокого качества, чем из кардной. Однако, использование гребённой системы прядения ведёт к удорожанию пряжи.

Как и две предыдущие, аппаратная система прядения включает в себя чесание на кардочесальных машинах, двух- или трёхкратное, но в отличие от указанных выше систем, здесь нет формирования ленты, а волокнистый холст разделяется на полосы и скатывается (ссучивается) в ровницу. Последняя поступает сразу на прядильную машину. Следовательно, это наиболее короткая и экономичная система прядения. Волокна в пряже мало распрямлены и мало ориентированы вдоль нити, поэтому пряжа получается рыхлой, ворсистой, пушистой (Рис. 13).

Аппаратную систему применяют при переработке массы неоднородных и сравнительно коротких волокон хлопка низких сортов, отходов кардного и гребённого прядения хлопка, с добавлением регенерированных волокон (из лоскута), для выработки толстой пряжи. Эта система прядения широко применяется в шерстопрядении для выработки пряжи большой линейной плотности (160. 500 текс) из короткой и неоднородной грубой шерсти в смеси с отходами гребённого прядения, хлопком и химическими волокнами, а также из ценной, однородной по свойствам, тонкой шерсти. В аппаратном прядении очень распространены смеси волокон. Поскольку структура аппаратной пряжи рыхлая и состоит она из мало распрямлённых и мало ориентированных волокон, обладающих повышенной пористостью, то, следовательно, она обладает хорошими теплозащитными свойствами, которые являются важными для изготовления зимней одежды.

Хлопчатобумажная аппаратная пряжа выпускается линейной плотностью 85. 250 текс и используется для изготовления байки и хлопчатобумажных сукон. Шерстяная и полушерстяная аппаратная пряжа имеет линейную плотность 50. 300 текс. Из неё изготавливают драпы, сукна, пальтовые ткани, реже костюмные и плательные ткани, т.к. несмотря на мягкость и пушистость аппаратной пряжи, она имеет пониженные прочность и равномерность.

При этом длинные технические волокна дробятся на всё более тонкие, которые затем соединяются в пряжу, а короткие вычесанные волокна льна отсоединяются для переработки по очёсочной системе. Полученнная при этом очёсочная пряжа обычно толстая и неравномерная.

По очёсочной системе прядения перерабатываются очёсы, получаемые при чесании льна, и короткое волокно. Сырьё проходит этапы разрыхления, смешивания, чесания, выравнивания ленты, предпрядения и прядения, т.е. эта система в большой степени сходна с прядением хлопка. Прядение очёсов может быть мокрым и сухим. Очёсочная пряжа уступает по качеству пряже, полученной по льняной системе.

Из очёсов вырабатывают пряжу сухого прядения линейной плотностью 166. 500 текс, из которой производятся такие ткани, как бортовка и парусина, и пряжу мокрого прядения линейной плотностью 55. 200 текс, которая используется для выработки суровых и полубелых полотен, бортовки, мебельной ткани.

Сырьём для шёлковой пряжи служат отходы, появляющиеся при размотке коконов тутового шелкопряда – бракованные коконы, коконы-двойники, коконный сдир, а также внутренние оболочки коконов и обрывки нитей. Их перерабатывают в пряжу гребённым, аппаратным и очёсочным способами. Волокнистое сырьё проходит подготовительные операции (сортировка, резка, растрёпывание, отваривание и вымачивание), затем отжим и сушку.

Подготовленные таким образом материалы подвергают разрыхлению на машинах, называемых «волчками», далее штапелированию и чесанию. После четырёх проходов чесания из таких волокон натурального шёлка вырабатывается самая тонкая пряжа линейной плотности до 5 текс. Аппаратным прядением вырабатывают наиболее толстую шёлковую пряжу линейной плотности 33. 200 текс. Шёлковая пряжа используется для выработки сравнительного узкого ассортимента тканей (полотна, плюша, бархата, эпонжа).

Штапельное волокно также перерабатывается в пряжу как в чистом виде, так и в смеси с любыми другими волокнами, причём подобные смеси могут быть не только двух-, но и многокомпонентными. Достоинством штапельного волокна является то, что его можно перерабатывать на машинах, применяемых в хлопкопрядении, шерстопрядении и т.п.

Чаще всего оно перерабатывается на машинах для хлопка по кардной системе, т.к. в отличие от хлопка, не имеет свойственных ему дефектов и примесей, а значит и не требует усиленной обработки. Это позволяет экономить ресурс оборудования или запускать его в облегчённом режиме работы. Однако в силу большой электризуемости штапельного волокна оно требует тщательного эмульсирования для снижения степени электризации в процессе прядения. Чисто штапельная пряжа применяется для изготовления большой группы штапельных тканей – полотна, саржи, пижамной ткани, костюмного трико.

В условиях ускоренного технического прогресса текстильной отрасли происходит совершенствование конструкции всех видов машин прядильного производства, а параллельно с этим также и внедрение нового технологического оборудования: автоматизированных поточных линий по подготовке полуфабриката к прядению, машин пневмомеханического способа прядения и др. Создаются также автоматизированные линии безверетённых прядильных машин, применяются унифицированные автоматизированные кольцепрядильные машины для пряжи малой линейной плотности.

Перечень предлагаемого компаниями-изготовителями текстильного оборудования на сегодняшний день достаточно велик, в их изготовлении используются последние достижения микропроцессорной техники и автоматизированных и электронных систем производства, управления машинами и контроля качества. Эти новинки позволяют в значительной степени снизить затраты ручного труда в общем технологическом времени производства. Все современные станки и автоматизированные комплексы существенно отличаются по производительности, качеству конечного продукта, эффективности применения и безопасности обращения по сравнению с устройствами, применявшимися в 70-80х годах прошлого века.

ВОПРОСЫ ДЛЯ ПОДГОТОВКИ

Как классифицируется пряжа?

Какова структура фасонной кручёной пряжи?

Назовите отличительные свойства текстурированных нитей.