Как выбрать плазморез для чпу

Рейтинг плазморезов: какой лучше купить, отзывы

Рейтинг плазморезов окажется интересен всем, кто регулярно работает с арматурой, трубами и другими металлическими элементами. Агрегат значительно упрощает раскрой и нарезание материала, но выбирать его нужно внимательно.

Какие плазморезы бывают

Плазменные резаки принято делить на несколько категорий — по типу работы, по виду используемого газа, по охлаждению. У каждого варианта есть свои преимущества и недостатки.

Ручные

Аппараты применяются для работы с листовым металлом до 10 мм. Чаще всего такие модели приобретают для домашних мастерских и гаражей. Плазморезы ручного типа помогают проделать скважины под петли и замки, выкроить заготовки под полотна, их применяют даже при изготовлении калиток, мангалов и ворот.

Автоматические

Дорогостоящие промышленные станки с ЧПУ обладают режущими головками, которые перемещаются на кронштейнах в соответствии с заданной программой. Предоставляют широкие возможности по раскройке деталей с габаритами от 1 до 30 м. Для частного использования их покупают редко, обычно такие мощности за пределами производства просто не востребованы.

На сжатом воздухе

Бытовые и полупрофессиональные модели работают от компрессора, стоят дешевле и отличаются универсальностью. Подходят для работы с материалами с краем сечения 10-25 мм. Плазморезы на сжатом воздухе просты в управлении, регулировать в них нужно только силу тока.

На азоте, аргоне или кислороде

Такой тип газа потребляют обычно крупные станки профессионального класса. Они сложнее в управлении, нуждаются в тщательной настройке, но выполняют очень точный и быстрый рез заготовок. Являются достаточно затратными в обслуживании, чем активнее используется агрегат, тем чаще для него нужно покупать баллоны с газом.

С воздушным охлаждением

Тепло в бытовых моделях отводится в окружающую среду естественным образом, а изнутри каналы остужаются кислородом или другим газом инертного типа. В корпус таких плазморезов встроен вентилятор для обдува трансформатора. Стоимость резаков с воздушным охлаждением ниже, однако они часто перегреваются, в работе необходимо делать перерывы.

С водным охлаждением

Промышленные дорогостоящие плазморезы оборудуются специальными каналами, по которым проходит вода с добавлением спирта. Такая смесь быстро забирает тепло от внутренних частей аппарата, и резак может работать без перерывов.

Как выбрать плазморез

При выборе плазменного резака нужно внимательно ознакомиться с характеристиками конкретной модели. Среди важных параметров можно выделить несколько.

Сила тока

Какой плазморез купить лучше по мощности, зависит от того, какие именно заготовки будут обрабатываться с его помощью. В частности, для резки углеродистой или нержавеющей стали толщиной 1 мм необходима сила тока 4 А, а для обработки меди, алюминия и цветных металлов такой же толщины — 6 А. Из этого можно сделать вывод, что в среднем плазморез с максимальным показателем 40 А сможет пропиливать заготовки до 12 мм.

Продолжительность непрерывной работы

Бытовой плазморез не может работать без перерывов, время от времени ему необходимо давать паузу. Обычно в описании конкретного устройства продолжительность включения указывают в процентах при максимальной величине подаваемого тока.

Например, если в инструкции написано, что продолжительность включения равна 90%, то резак сможет работать в полную силу 9 минут, а 1 минута ему понадобится на отдых. Если продолжительность составляет 30%, то непрерывно действовать аппарат сможет только 3 минуты, а еще 7 будет отдыхать.

Комплектация

При выборе плазмореза важно оценить его дополнительные функции. Полезным приобретением станет резак со встроенным компрессором, к нему не придется покупать оборудования. Большинство моделей оснащены кабелем заземления и плазматроном, некоторые агрегаты комплектуются дисплеем, отображающим текущие настройки.

Способ подачи воздуха

Бытовые плазморезы могут обладать встроенным или внешним компрессором. Если сжатый воздух подается из отдельного блока, нужно проверить, что давление пневматической системы соответствует величинам, необходимым для агрегата. Также следует убедиться, что компрессор подает именно столько газа, сколько необходимо резаку.

Какой плазморез выбрать для ЧПУ-станка

Плазморез с программным управлением, или ЧПУ, имеет смысл приобретать только для производства. В домашних условиях его мощности окажутся избыточными, а вот потратиться на покупку придется очень сильно.

В мастерской или цехе при выборе плазмореза для ЧПУ нужно принимать во внимание несколько моментов:

Как выбрать плазморез для дома

Для домашнего производства можно выбрать недорогой плазморез простого действия. Однако и к его покупке нужно подходить внимательно и учитывать ключевые параметры:

Как выбрать плазморез для гаража

Выбор плазменного резака для гаража осуществляется по тем же критериям, что и для дома. Если место в пристройке ограничено, и устройство не нужно использовать ежедневно, стоит выбрать компактный агрегат ручного типа со встроенным компрессором. Мощность у него будет средняя, зато и обслуживание обойдется дешево, к тому же устройство не доставит трудностей при переноске с места на место.

Если в гараже предусмотрена трехфазная сеть, то купить можно плазморез для подключения к розетке 380 В. Но, если розетки ничем не отличаются от домашних, мощность нужно предпочесть стандартную, безопасную для электросистемы и для самого устройства.

Рейтинг лучших инверторных плазморезов

Плазморезы со встроенным инвертором отличаются высокой стабильностью, долговечностью и точностью реза. Отзывы пользователей выделяют несколько лучших моделей для дома или небольшой мастерской.

Aurora PRO Airhold 42

Плазменный резак работает от обычной домашней сети и потребляет 220 В, а показатель силы тока составляет 40 А. На максимальных настройках демонстрирует продолжительность работы 60%.

Подходит для раскройки углеродистой и легированной стали, чугуна и меди. Сопло у плазмореза долго не изнашивается, хотя может потемнеть в процессе работы. При необходимости для устройства легко найти комплектующие на замену.

Brima Cut-40

Полупрофессиональный плазморез 40 А питается от обычной бытовой сети и потребляет 5 кВт энергии. Работает в паре с компрессором, требует не меньше 170 л воздуха в течение минуты. Показатель продолжительности действия составляет 60%, агрегат осуществляет чистый пропил до 12 мм. Отличается компактными размерами и хорошо подходит для дома и гаража, на корпусе имеются отверстия для отвода воздуха и встроенный вентилятор. Комплектуется 3 соплами и 3 электродами.

Сварог Real Cut 45 L207

Мощный плазменный аппарат 20-45 А требует компрессора, вырабатывающего 100 л воздуха за минуту. Способен резать металл с сечением 12 мм, хотя отзывы пользователей утверждают, что и с 15 мм устройство справляется хорошо. Поставляется в комплекте с плазматроном с рукавом на 5 м, оборудован манометром для отслеживания давления в системе.

Топ-10 недорогих плазморезов

Дорогостоящие плазменные резаки промышленного типа могут стоить сотни тысяч рублей. Однако на рынке в широком ассортименте представлены устройства из средней и низкой ценовой категории.

TSS Pro Cut-40

Инверторный плазменный резак работает от сети 220 В и выдает максимальный ток 40 А. Периодичность включения у модели составляет 60%, а наибольшая толщина пропила равна стандартным 12 мм. Работает с любыми металлами и сплавами, но требует подключения отдельного компрессора.

Fubag Plasma 30 LV

Бытовой аппарат со скромным потреблением 3,6 кВт функционирует от обычной сети и выдает максимум 30 А при работе. Периодичность включения невысокая — 32%, в отдыхе плазморез нуждается часто. Расходует 115 л газа в минуту, обладает толщиной резки до 10 мм.

Русэлком Cut 40

Один из самых хороших плазморезов для дома предлагает силу режущего тока до 35 А и справляется с заготовками толщиной 12 мм. Встроенного компрессора у агрегата нет, поэтому для него потребуется приобрести внешний источник. Охлаждение у модели воздушное, но КПД составляет не менее 60%, что и обуславливает высокую популярность агрегата.

Bars Profi Cut 47 D

Бытовой плазменный резак способен выдавать от 20 до 40 А тока при сварке. Поддерживает подключение к сети 220 В, справляется с металлами до 12 мм. Не коробит и не деформирует листы в процессе работы, выполняет распил точно и быстро.

FoxWeld Plasma 43

Плазморез с высоким КПД 85% отличается долговечностью и устойчивостью к износу — расходники и энергоносители устройства долго не выходят из строя. Прибор оснащен автоматической продувкой и возможностью электронной регулировки. Обладает компактными размерами и относительно небольшим весом 8,5 кг.

Ресанта ИПР-40К

Плазморез латвийского производства оснащен ручной системой поджига, поддерживает ток до 40 А, при максимальной нагрузке демонстрирует продолжительность действия 35%. Справляется со сталью 12 мм и с алюминием 6 м, работает от бытовой электросети.

Kedr Cut-40

Недорогой профессиональный резак потребляет целых 6,6 кВт при работе, поэтому чаще всего используется в промышленных условиях. Обладает максимальным током 40 А и показателем периодичности включения 60%, распиливает металл до 12 мм.

FoxWeld Saggio Plasma 40

Еще один плазменный резак от FoxWeld поддерживает стандартную толщину сечения 12 мм и демонстрирует периодичность включения 35%. Способен выдавать ток от 15 до 40 А, отличается высоким классом защиты и изоляции. Требует приобретения внешнего компрессора, причем подача воздуха не должна быть ниже 110 л.

Ресанта IPR-25

Недорогой аппарат плазменного действия подходит для домашнего применения. Максимальная сила тока устройства составляет всего 25 А, при этом периодичность включения довольно высокая — 60%. Поддерживает систему бесконтактного поджига, работает от сети 220 В и не создает перегрузок для электросистемы.

FoxWeld Plasma 33

Недорогой воздушно-плазменный аппарат от FoxWeld применяется для резки стали, алюминиевых сплавов и других металлов. Обладает КПД на уровне 85%, поддерживает ток 15-30 А, выполняет пропил до 8 мм. Система поджига в устройстве контактная, для работы с плазморезом рекомендуется покупать компрессор с производительностью не менее 170 л за минуту. В комплекте с аппаратом идут шланг, заземляющий кабель и узел редуктор-осушитель для подготовки воздуха.

Заключение

Рейтинг плазморезов включает в себя маломощные и профессиональные устройства для быстрой раскройки металлов и тонкой арматуры. При выборе агрегата нужно учитывать свои реальные потребности, в домашних условиях чаще всего хватает приборов с ограниченной производительностью.

Отзывы о том, какой плазморез лучше выбрать для дома

Содержание

1. Что такое плазморезы.

2. Преимущества и недостатки.

3. Принцип работы.

4. Виды плазморезов.

5. Как выбрать под ваши задачи.

Что такое плазморезы

Плазморез – это источник плазмы и собственно сам резак (плазмотрон). Плазморезы широко используются в промышленности для работ по точному раскрою листов металла, фигурной резки, вырезания деталей сложной формы или конфигурации, отрезания, обработки готового литья, обработки кромок готовых деталей или поковок. Порезка металла является одним из самих распространенных видов работ по механической обработке. Резка металла используется при изготовлении листовых заготовок под штамповку, сварку и другие виды механической обработки.

Для резки материалов в плазморезах используется струя плазмы с высокой скоростью истечения и температурой. В качестве рабочего газа для формирования плазмы используется обычный или очищенный сжатый воздух, кислород, азот, аргон или их смеси.

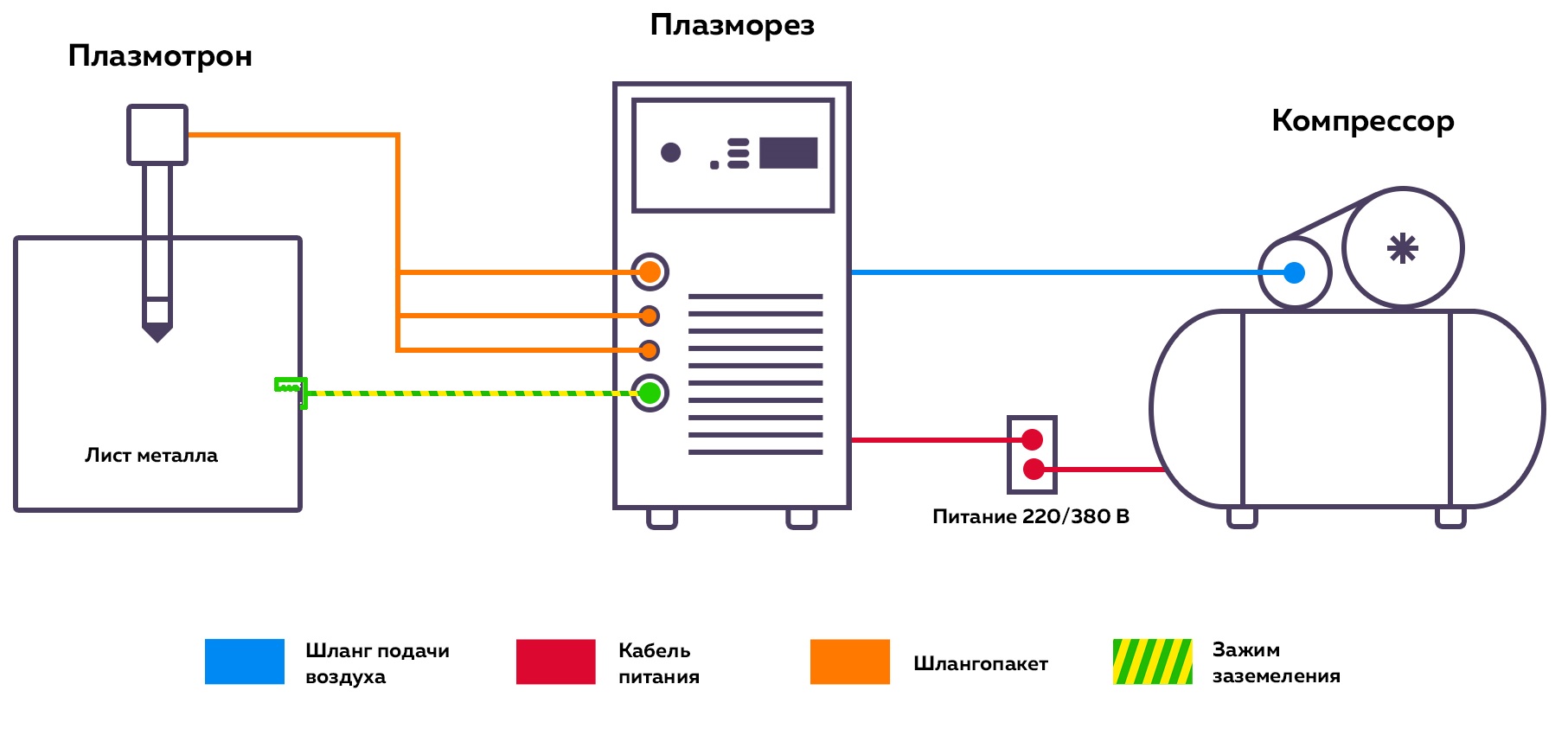

Система плазменной резки состоит из:

Аппарат служит для формирования параметров и плавной регулировки рабочего тока. При подключении сжатого воздуха обязательно используется фильтр-осушитель.

Плазмотроны бывают ручного или автоматического исполнения. Плазмотрон может называться резаком, горелкой.

В отличие от газовых резаков, в плазменной резке не используются горючие газы. Источником высокой температуры в рабочей зоне является электрический ток напряжением до 400 В. Для подключения плазмореза необходимо обычное трехфазное электропитание напряжением 380 В. Встречаются источники, работающие от сети в 220 В, обычно с током до 40 – 50 А.

Преимущества и недостатки

Плазменная резка имеет множество преимуществ перед другими способами резки. Технологии плазменной резки постоянно развиваются и усовершенствуются.

Основные преимущества плазменной резки:

По сравнению с другими технологиями резки, особенно газокислородной, плазменная резка обеспечивает высокую точность и чистоту реза. Часто после плазменной резки вам даже не потребуются дополнительные работы по зачистке поверхности.

Температура около 20000 °С и скорость истечения плазмы до 1500 м/с обеспечивают высокую скорость резки и сквозного прожига листа металла. За счет точной настройки длины пучка плазмы обеспечивается высокая линейная скорость резки и максимальная интенсивность работы. С уменьшением толщины листа линейная скорость резки еще больше увеличивается. Так, при толщине листа стали 25 мм с мощным аппаратом вы сможете обеспечить качественный рез на скорости до 1000 мм/мин.

Лист металла толщиной 15 мм плазморез прожигает меньше чем за 2 секунды. Обычному газопламенному резаку для этого нужно не менее 30 секунд. Такая скорость прожига обеспечивает высокую производительность работы при автоматической фигурной резке и раскрое листового металла сложной формы. Особенно при наличии большого количества замкнутых контуров реза, в каждом из которых необходимо заново прожигать металл.

Плазморез с пневмоподжигом позволяет, не теряя своей эффективности, работать с неочищенными или загрязненными поверхностями. Плазмотрон может резать все виды черных и цветных металлов без дополнительных настроек и изменений в оснастке оборудования. При резке тонкого листового металла можно за один проход прожигать сразу несколько листов. Это значительно увеличивает производительность и снижает расходы на резку.

Для работы плазмореза не нужен горючий газ. Достаточно баллона со сжатым воздухом и инвертора с подключением электрического тока. Не нужно обеспечивать дорогостоящие процессы заправки, хранения, перевозки, учета и поверки баллонов с опасным горючим газом. Также во время плазменной резки значительно снижен тепловой нагрев обрабатываемой детали. Это значительно повышает безопасность рабочего персонала и снижает расходы на производственный процесс.

Плазморезы значительно снижают ваши расходы на резку, по сравнению с газовыми резаками. Не нужно соблюдать множество правил по технике безопасности и охране труда.

Простота настройки и проведения процесса резки позволяет даже сварщикам с небольшим опытом работы добиваться высоких показателей по качеству и производительности резки.

Плазменная резка гарантирует минимальное количество окалины и разбрызгивание металла, хорошую ровность и чистоту поверхности реза. Высокая скорость резки снижает до минимума нагрев рабочей детали. Это гарантирует отсутствие коробления и температурных деформаций детали при обработке, что особенно важно при работе с листами толщиной менее 5 мм.

Недостатки плазморезов:

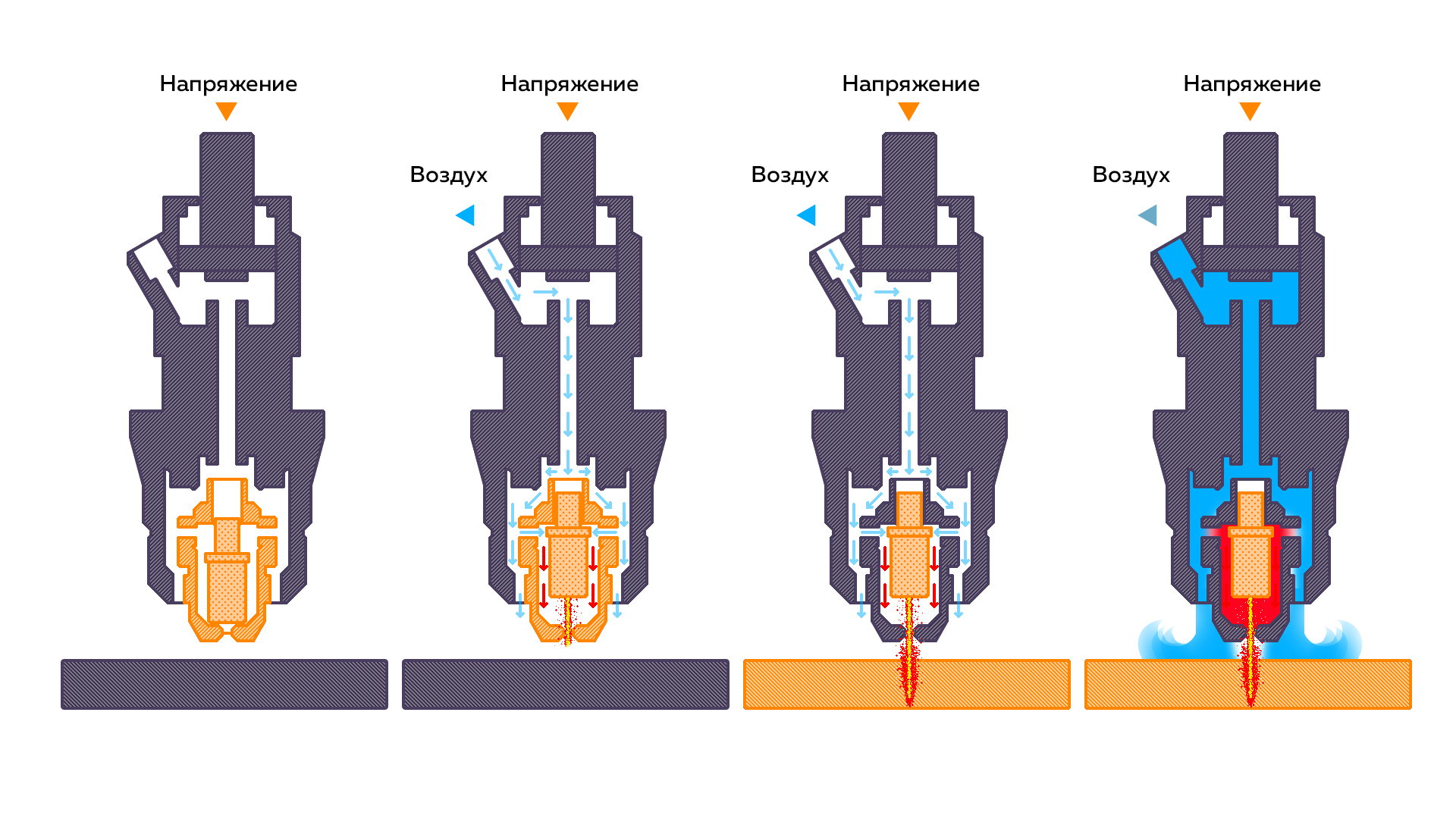

Принцип работы

Принцип работы плазмотрона основан на том, что металл режется потоком плазмы с очень высокой температурой. В сопле плазмореза формируется струя плазмы, которая подводится через сопло к поверхности рабочей детали. За счет высокой скорости истекания плазмы из сопла, расплавленный металл удаляется из зоны реза. Чистый и ровный разрез образуется за счет высокой точности и фокусировки струи плазмы в сопле.

Виды плазморезов

Плазморезы подразделяются на несколько основных видов:

Типы плазморезов:

По типу используемого газа:

По типу поджига дуги:

По типу охлаждения:

Как выбрать плазморез под ваши задачи

Чтобы выбрать плазморез, который надежно и качественно решит ваши задачи по порезке металла, важно изначально определиться с несколькими основными параметрами.

1. Тип обрабатываемого металла. Для резки цветных металлов нужна в среднем в 1,5 раза большая сила тока, чем для резки чугуна и обычной углеродистой стали.

2. Максимальная предполагаемая толщина разрезаемого металла. Номинальная сила тока плазмотрона рассчитывается так:

3. Средняя длительность использования. Как правило, в характеристиках плазморезов указывается сила тока и продолжительность включения. Если необходимо эксплуатировать плазмотрон при больших продолжительностях включения (80-100%), то Вам следует внимательно ознакомиться с его техническими характеристиками и, возможно, выбрать более мощную модель.

4. Учитывайте возможности электросетей места эксплуатации. Даже самые слабые по силе тока плазморезы потребляют около 4 кВт. Бытовые электросети могут быть не рассчитаны на такую нагрузку.

Дополнительные рекомендации по выбору плазмореза:

Учитывайте условия эксплуатации и комплектацию. Для стабильной работы плазмореза на сжатом воздухе необходим мощный компрессор с хорошими фильтрами, водо- и маслоотделителями.

Обязательно узнайте возможность приобретения и примерную стоимость расходных материалов и комплектующих. При интенсивной эксплуатации плазмотрона электроды и сопла придется менять достаточно часто.

Всегда берите более мощный плазморез из имеющихся типоразмеров. Лучше всего, если Ваш аппарат будет на 20-30% мощнее, чем Вам необходимо. Запас по мощности позволит Вам эксплуатировать плазморез на щадящих режимах, не выводя его на максимальную мощность резки. Это значительно повысит надежность и увеличит его ресурс.

Для удобства резки выбирайте длину шлангопакета примерно равную предполагаемому удалению точки резки от места расположения аппарата. Лучше не берите шлангопакет большой длины, если будете работать на близком расстоянии. Длинные шланги могут запутываться, кроме того, на длинных шлангах больше потери давления воздуха и силы тока.

Станок плазменной резки с ЧПУ

Пс-с-с-т, пацаны, хотите немного гаражного хайтека? 😉

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

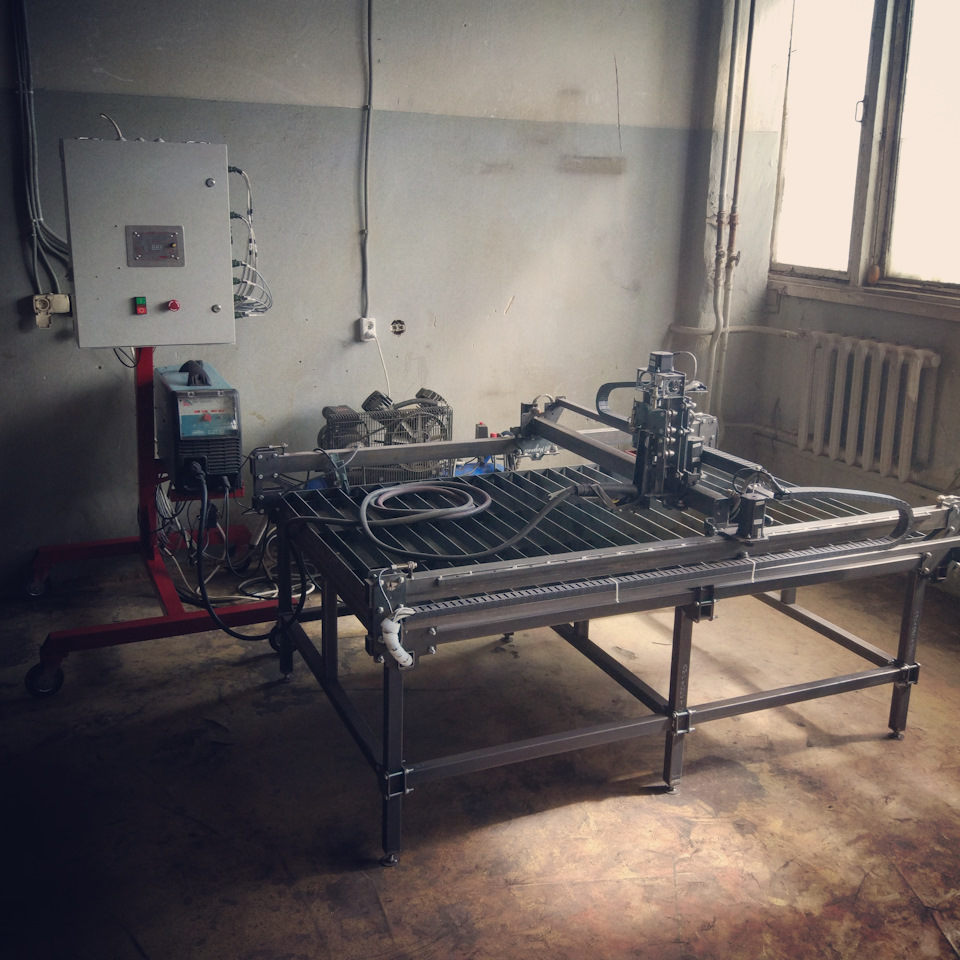

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии «боевой» эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

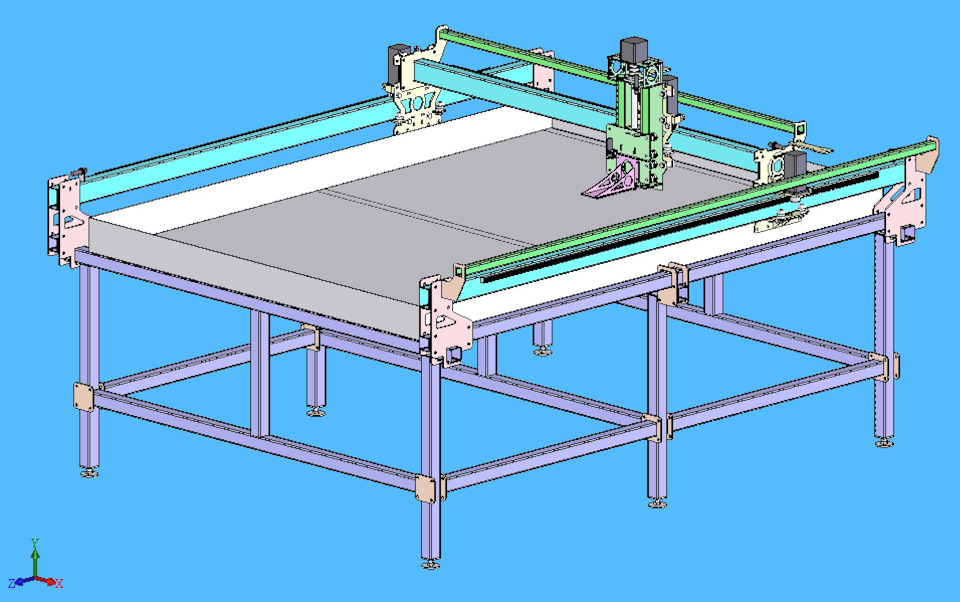

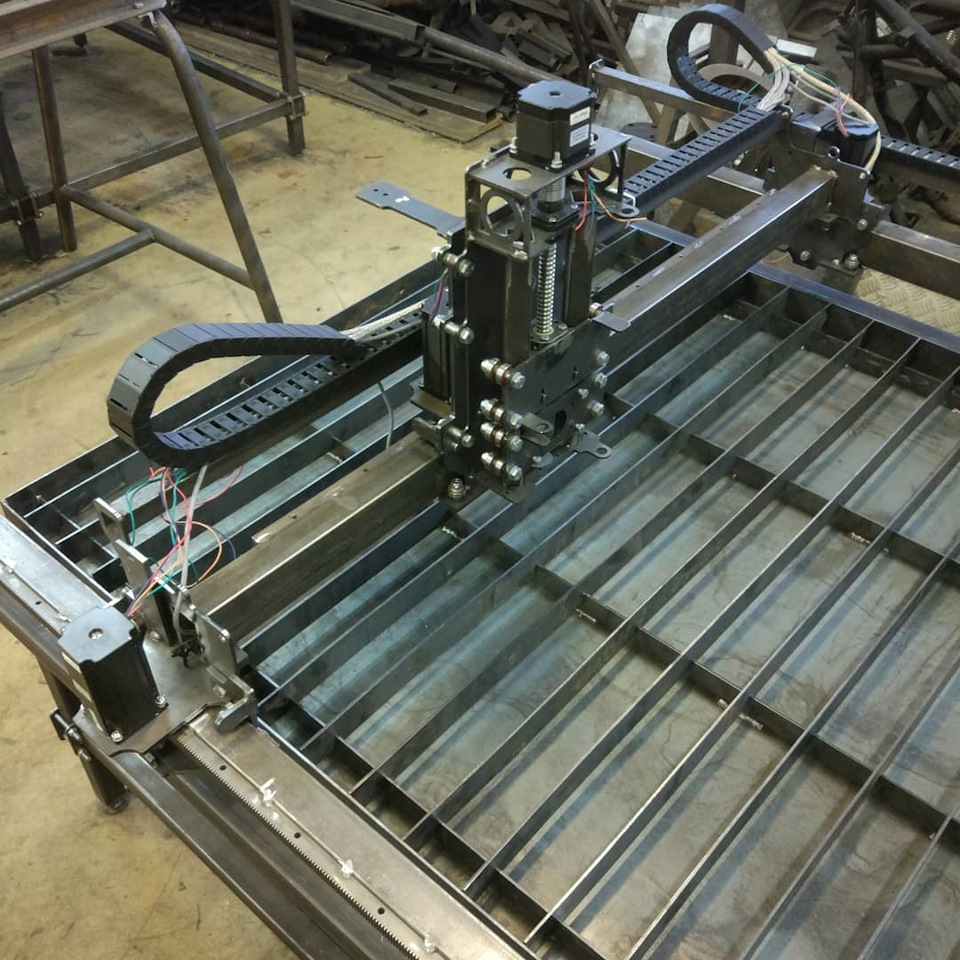

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

Каретки для перемещения портала собрали из вырезанных лазером элементов. В качестве роликов использовали 608-е подшипники.

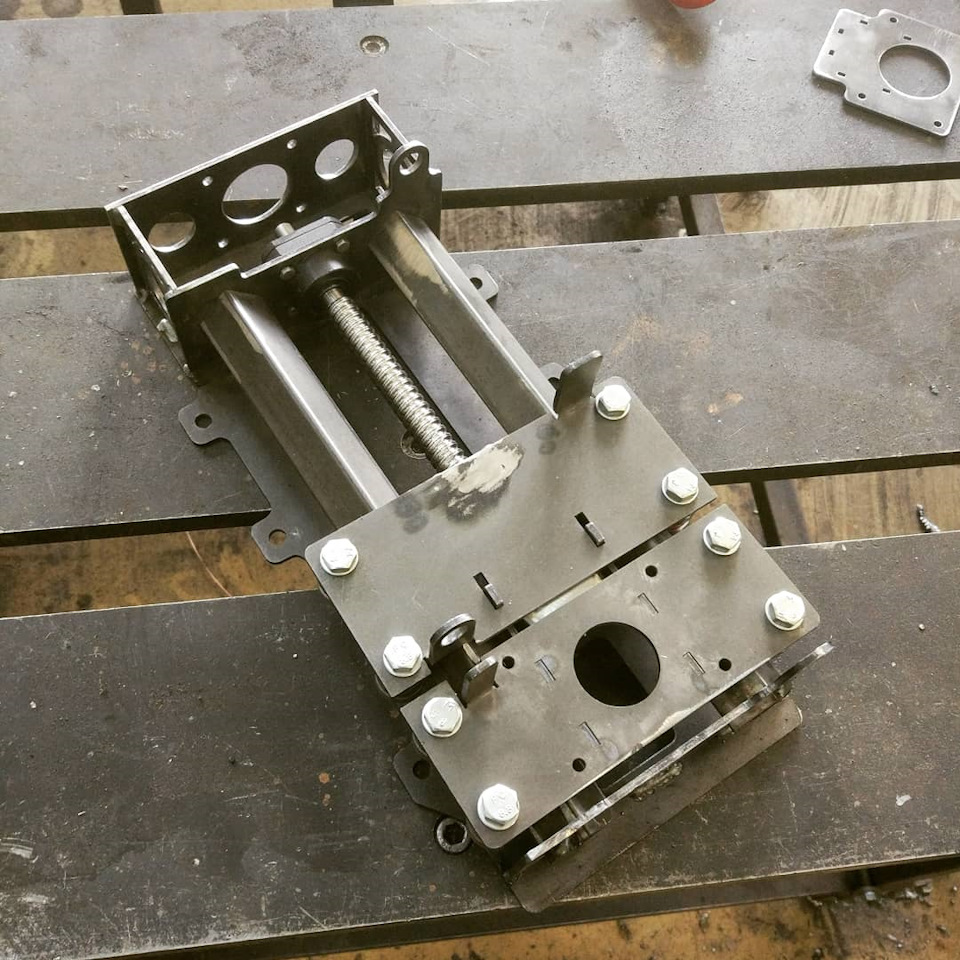

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Процесс сборки оси Z:

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

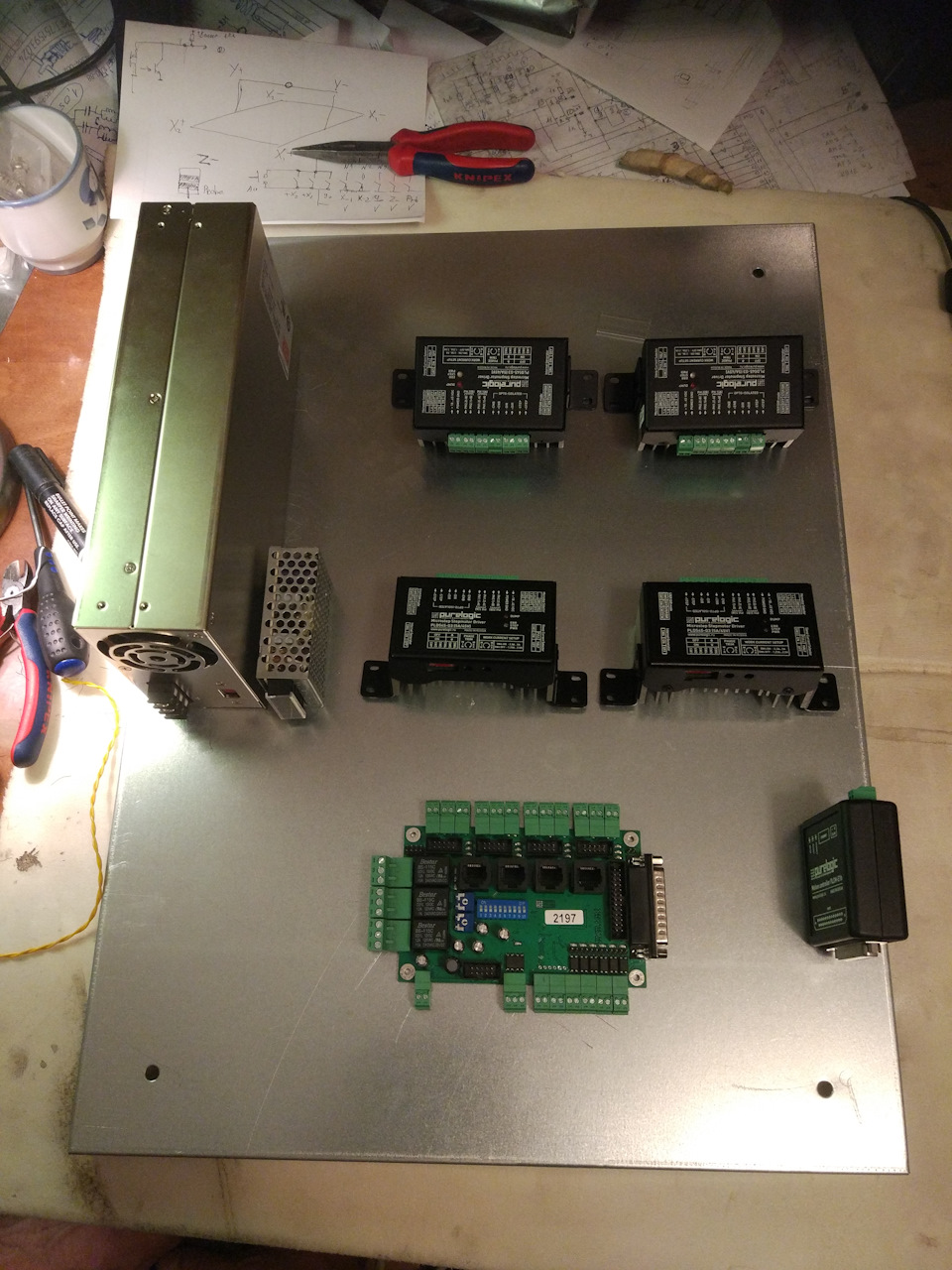

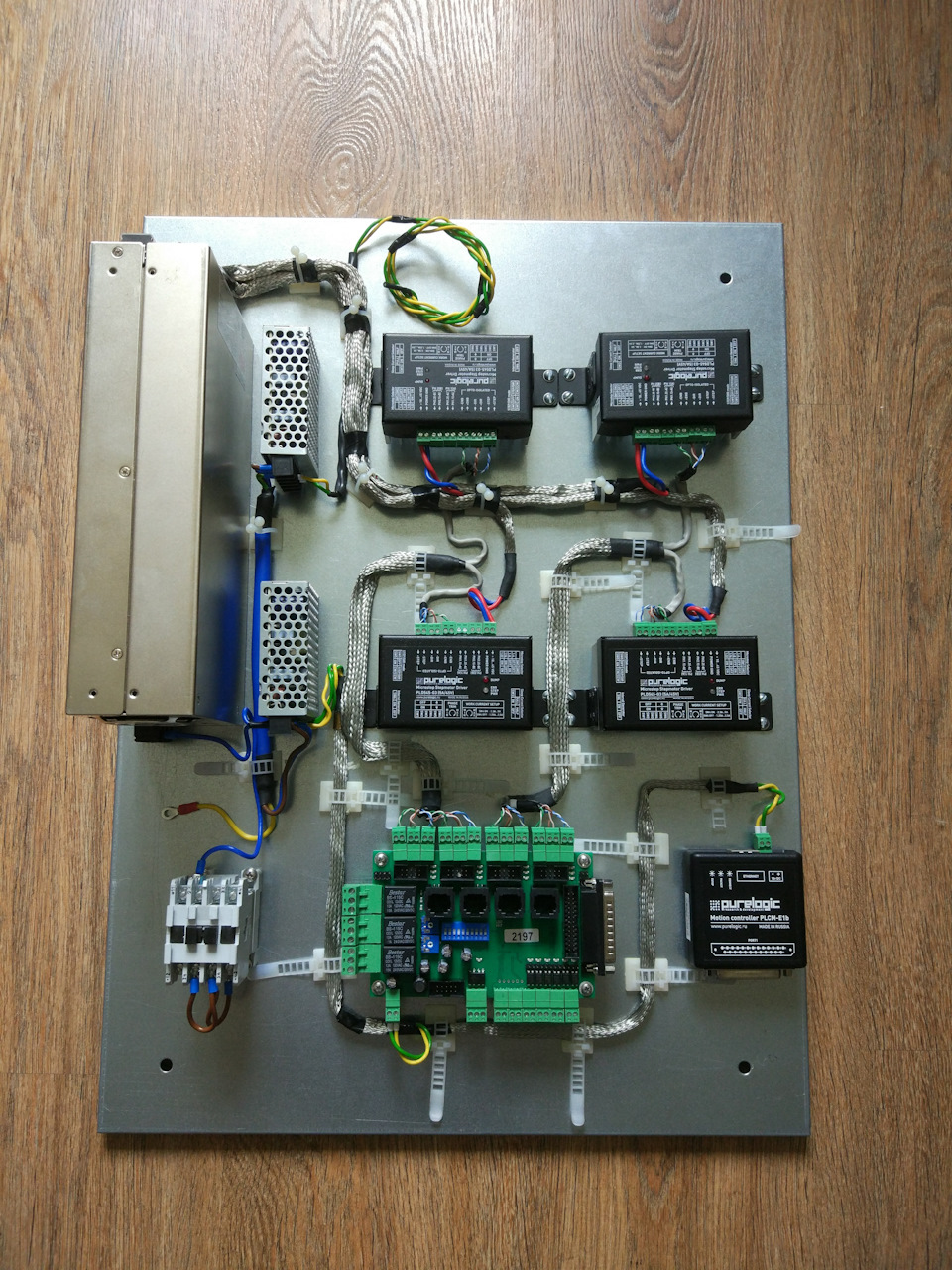

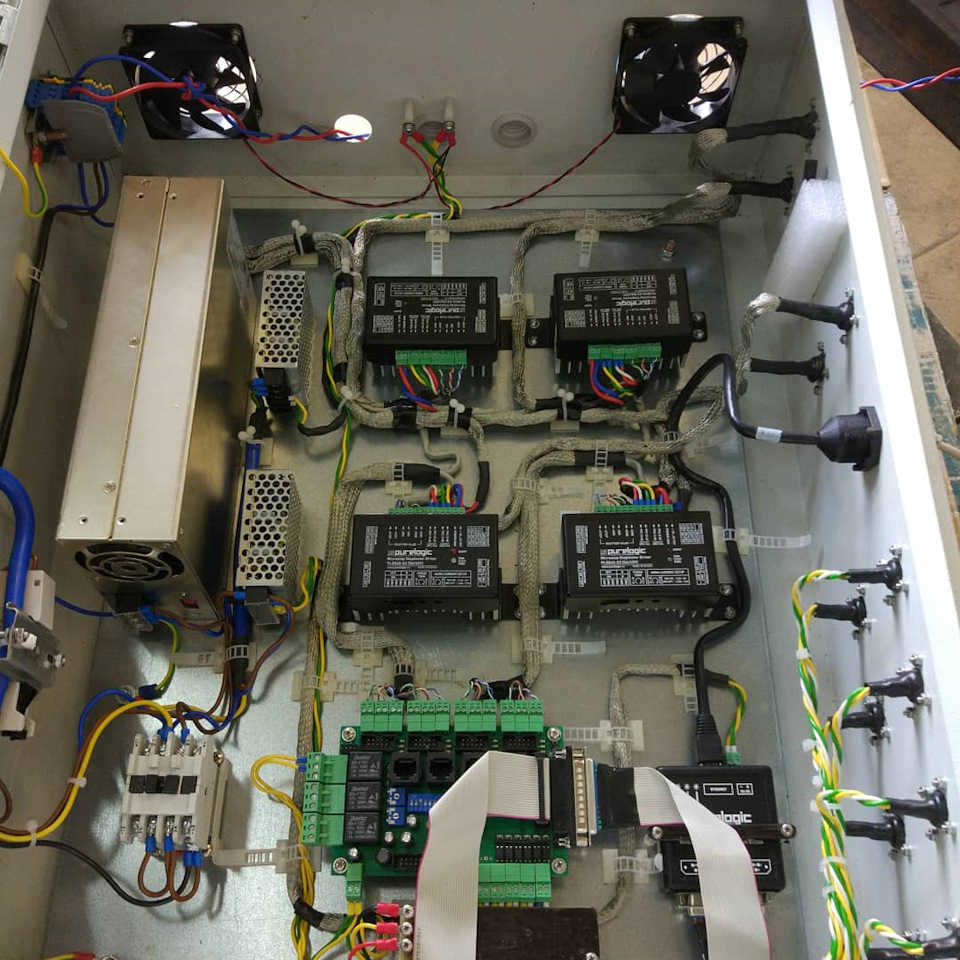

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

Прикинул размещение элементов на монтажной панели…

…и приступил к сборке.

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

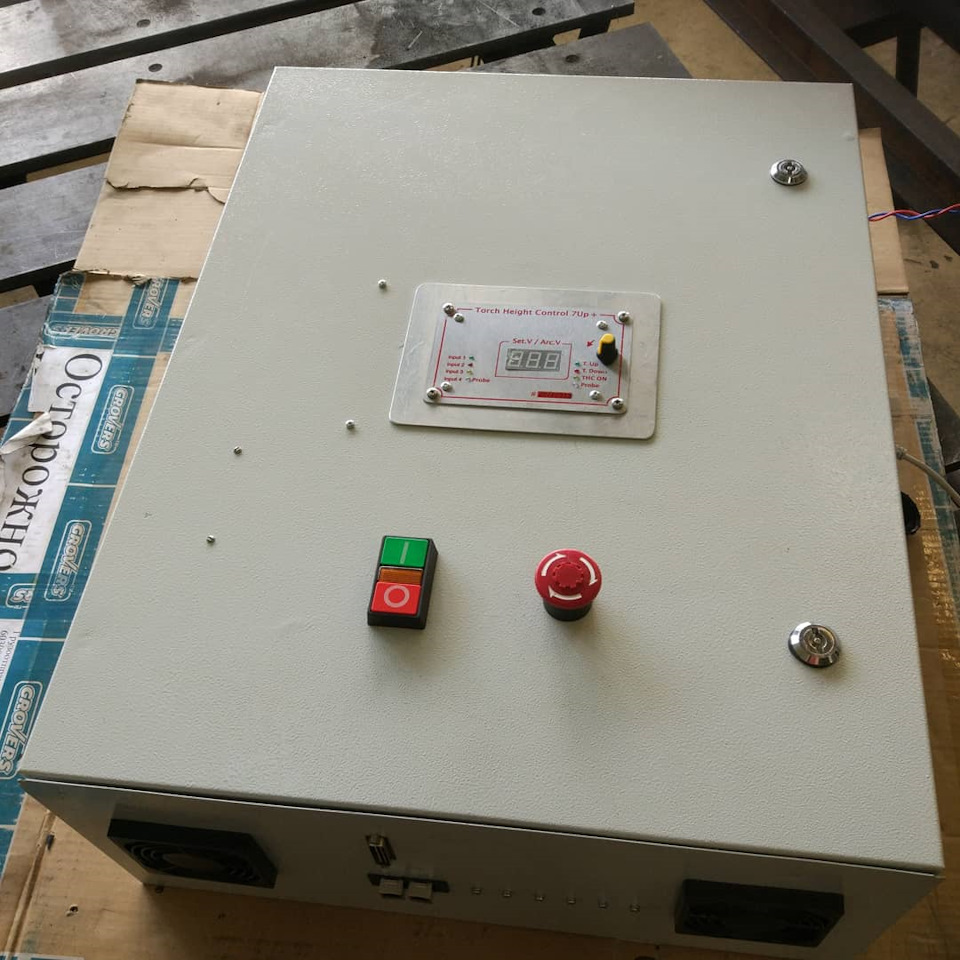

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Станок управляется с компьютера программой Mach3. Я выбирал между Mach3, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования 🙂

И, наконец, резка первой детали:

Готовый станок перенесли на подготовленное для него место:

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach3, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют. Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации

Метки: чпу, станок плазменной резки

Комментарии 78

Хороший станок получился! Тоже сделал три года назад фрезер чпу 3,5*2 м. Теперь озадачился постройкой чпу плазмы. Поэтому вопрос: Что хотел бы поменять на сегодняшний день? Так сказать работа над ошибками. Просто хотел взять за основу Вашу модельку(подход очень понравился) и хотел уточнить все ли устраивает, особенно размеры рабочего поля.

Вообще эта конструкция через 3-4 месяца после начала эксплуатации была серьезно переделана. В первую очередь отказался от стальной профильной трубы в качестве направляющих. Посмотрите, чуть позже в блоге есть записи о модернизации этого станка. Для хоббийного станка, на котором учишься, стальной профиль — это неплохое решение, но для ежедневного использования на производстве (а у нас он работает именно так) оно не годится.

Второе, что было сделано — это отказ от китайского источника плазмы в пользу Hypertherm PMX 65. Надо было, конечно, брать 105-й или хотя бы 85-й, но все уперлось в бюджет. Вместе с источником заменил и блок автоматического контроля высоты (егоровский заменил на Purelogic). Hypertherm потребляет больше воздуха, и потребовался более производительный компрессор.

С тех пор никаких глобальных доработок больше не делалось.

Главное, что хотелось бы поменять на сегодня — это размер рабочего поля, потому что возможность положить лист 3000х1500 дает значительную экономию материала при серийном производстве. Но я сильно ограничен пространством мастерской, и 1500х1000 — это максимум, что я могу себе позволить на сегодня.

Второй принципиальный момент — глубина «ванны», куда наливается вода. Ее нужно делать раза в три глубже, т.е. примерно 120-150мм или даже все 200мм. При долгой интенсивной работе, особенно если резать толщины типа 12мм, будет очень много шлака и отходов — под них нужно место.

Также немного поменял бы конструкцию самого поддона, чтобы упростить слив воды в конце рабочей смены. И сделал бы слив из трубы 1.25″ или даже 1.5″ — чтобы быстрее опустошать ванну.

Третий момент, который хочется поменять — это увеличить жесткость станины. Портал весит довольно привычно, и при резке на больших скоростях, когда горелка резко тормозит и меняет направление, на станину передается приличный импульс, и по столу идет приличная вибрация. Не то, чтобы это катастрофически сказывалось на чистоте работы станке, но мне бы хотелось от этой вибрации уйти. На мой взгляд, столу нужно чуть больше жесткости.

И еще мне очень не хватает индуктивного поиска поверхности. Механический поиск (нажимом) слегка прогибает тонкие листы (от 3мм и меньше), в результате чего высота поджига дуги и рабочая высота резки устанавливается некорректно — это влияет на качество резки.

Огромное спасибо за развернутый ответ! Цена на Hypertherm реально конская, наверно он «вылит» из цельного куска золота. Молодцы, вложено много! Мне такой не потянуть(не по деньгам а просто нет необходимости, так как такой загрузки как у Вас- не будет). Но не вкладывая в производство- не будет результата. А какой именно блок у Purelogic посоветовали бы, исходя из своего опыта? Резать в основном буду от 2-8мм. на малых скоростях. Но так как являюсь перфекционистом, даже эту малость хочется делать на отлично. У меня резак Aurora AIRHOLD 45 26928. NEMA23 без редукторов не тянули? Еще раз спасибо!

Я брал блок THC1 — он наиболее универсален и полностью интегрируется с софтом Pumotix (от Mach3 я отказался при первой возможности), который я использую для управления станком. Огромным плюсом является возможность программного управления этим блоком прямо из G-кода и автоматической подстройки эталонного напряжения дуги под высоту резки и износ расходников.

NEMA23 без редукторов прекрасно справлялись, но редуктора дали очень хорошую плавность хода (никакой микрошаговый режим с этим не сравнится) и, главное, возможность гораздо быстрее разгонять и тормозить портал — это важно при резке отверстий и контуров, где траектория движения горелки резко меняет свое направление. Шаговые двигатели никогда не набирают скорость и не тормозят мгновенно — нужно время. Чем тяжелее портал и слабее двигатели, тем сложнее разогнать всю систему быстро. Редукторы решают эту проблему.

Hypertherm своих денег стоит, другое дело, что не всегда есть возможность такие деньги заплатить. У него много особенностей, которых нет у бюджетных китайских источников: пневмоподжиг, автоматическое поддержание оптимального давления воздуха, интерфейс обратной связи со станком, длительный срок жизни расходников (и большой ассортимент расходников для разных задач — и для обычной резки, и специально для тонкого металла). А главное, у него все заявленные характеристики честные — если написано, что может резать определенную толщину с определенной скоростью и заданным п/в, значит так и будет. И чистота реза будет идеальной. Большой плюс — это готовые технологические карты: открываешь книжечку, находишь в таблице параметры резки, соответствующие нужной толщине металла, и можно быть уверенным, что все будет резаться с пристойным качеством. Сколько я времени потратил, сколько материала и расходников извел со своим «китайцем», чтобы заставить его резать чисто… а потом просто подключил Hypertherm и с первых сантиметров получил желаемый результат, да еще и с вдвое более высокой скоростью (это к вопросу о заявляемых китайскими производителями характеристиках оборудования).

Помимо Hypertherm, конечно, есть и другие достойные производители, которые дешевле. Та же Cebora, например, или Helvi. Но я с ними не работал, поэтому ничего конкретного про них сказать не могу.

С вашим аппаратом главную проблему вижу в горелке — ручную горелку очень сложно корректно закрепить на оси Z. Главное требование — абсолютная перпендикулярность к поверхности рабочего стола. Если этого не добиться, края детали всегда будут скошены в одну сторону, а расходники будут преждевременно изнашиваться, потому что один край сопла из-за наклона всегда прогорает быстрее. Из-за этого и дуга будет расфокусироваться, что приведет к снижению качества реза. Вторая проблема — это малая скорость резки. 40А для 8мм стали это уже не грани приемлемой производительности. Резка на малой скорости означает, что даже простые контуры будут резаться медленнее, а дуга гореть дольше. Больше время горения дуги — быстрее износ, чаще замена. Я на своем «китайце» сопла за неделю работы десятками менял. Отчасти из-за высокой нагрузки на них, отчасти из-за того, что не получалось оптимальный режим работы подобрать — технологических карт к таким аппаратам никто не пишет.