Как вырезают и готовят микрошлифы

Приготовление микрошлифа

Металлы и сплавы являются непрозрачными материалами, поэтому обычный биологический микроскоп, работающий «на просвет», не годиться для исследования их микроструктуры. В то же время металлические материалы могут хорошо отражать свет. Эта особенность металлов и сплавов учитывается в конструкции металлографических микроскопов, работающих по принципу отражения световых лучей от поверхности исследуемых объектов.

Наилучшей отражающей способностью обладает идеально плоская и ровная поверхность металлического материала. Следовательно, образец металлического материала для исследования микроструктуры (микрошлиф) должен быть соответствующим образом приготовлен. Технология приготовления микрошлифа в общем случае включает следующие операции (этапы):

● вырезание требуемого образца;

● выравнивание его поверхности, выбранной для

● шлифование этой поверхности до исчезновения

● полирование поверхности до зеркального блеска;

● травление зеркальной поверхности для выявления деталей микроструктуры.

Приготовление микрошлифа обычно начинается с вырезания образца из определённого участка изучаемого объекта. Этот участок определяется целью проводимого исследования (например, ближе к излому или трещине на изделии). Для вырезания образца используют ножовку, карборундовый круг или другие средства, не допуская при этом перегрева материала.

Наиболее удобными для приготовления микрошлифов являются образцы цилиндрического или квадратного сечения диаметром или стороной квадрата от 10 до 20 мм и высотой от 10 до 30 мм. В случае небольших размеров исследуемых объектов (проволоки, тонкого листа, мелких деталей и т.п.) для приготовления микрошлифов используют специальные зажимы (струбцины), либо помещают исследуемые объекты в оправку и заливают их легкоплавкими материалами, такими как сплав Вуда, бакелит, полистирол, эпоксидные смолы и др. (рис. 1).

Рисунок 1 – Варианты металлографических шлифов

а) – шлифы оптимальной формы и размеров;

б) – шлиф, полученный заливкой образца в

в) – шлиф, полученный зажимом образца

Подлежащая исследованию поверхность образца предварительно выравнивается, т.е. затачивается на абразивном круге с периодическим охлаждением образца для предотвращения перегрева. После завершения операции выравнивания переходят к этапу шлифования поверхности.

Шлифование проводят на наждачной шлифовальной бумаге (шкурке) разной зернистости, последовательно переходя от бумаги с крупным абразивным зерном к бумагам все меньшей зернистости. Чтобы получить хорошее качество подготавливаемой поверхности образца шлифование с самого начала надо вести правильно и аккуратно. Нельзя переходить с крупнозернистой шлифовальной бумаги сразу на мелкозернистую. В этом случае грубые риски полностью не устраняются. Также не следует сильно нажимать на образец для ускорения работы, так как это может вызвать заметный нагрев шлифуемой поверхности и внедрение абразивных зёрен в металл, в результате чего на микрошлифе будут чёрные точки.

Шлифование производится вручную или на механическом станке с вращающимися дисками, покрытыми наждачной бумагой, к которой аккуратно прижимается обрабатываемая поверхность образца. При шлифовке вручную наждачную бумагу укладывают на ровную плоскую поверхность и, прижимая образец к абразивному покрытию бумаги, совершают возвратно-поступательные движения в одном направлении. В обоих случаях при переходе с крупнозернистой наждачной бумаги на более мелкозернистую образец очищают от наждачной пыли, поворачивают на 90° относительно первоначального направления шлифования и продолжают шлифовать до полного исчезновения рисок (царапин) от предыдущей обработки. Изменение направления шлифования на 90° при смене шкурки приводит к тому, что риски от новой наждачной бумаги оказываются перпендикулярными к предыдущим рискам. Это позволяет контролировать процесс шлифования, повышает его эффективность и улучшает качество подготавливаемой поверхности.

После шлифования на шкурке с наименьшим абразивным зерном остатки частиц металлического материала и абразива струей воды смывают с подготавливаемой поверхности и переходят к этапу её полирования. Для полирования поверхности образца обычно применяют механический способ. Существуют также химико-механический и электролитический способы полировки.

Механическое полирование отличается от шлифования использованием более мелких абразивных частиц. В результате чего устраняются все мелкие риски от шлифовальной наждачной бумаги и поверхность металлического образца приобретает гладкий зеркальный вид.

Полирование механическим способом осуществляется на специальном станке, представляющем собой вращающийся диск, обтянутый сукном или фетром, постоянно смачиваемым полировальной жидкостью. Частота вращения диска от электродвигателя составляет 700-800 об/мин. Образец шлифованной поверхностью аккуратно прижимается к вращающемуся диску. Во время полирования нужно следить, чтобы диск не оставался сухим, так как при этом шлиф может окислиться и испортиться.

В качестве полировальной жидкости используют взвеси в воде (суспензии) мелких абразивных частиц: оксида алюминия, хрома, магния. Часто для полирования используют пасту ГОИ, которая изготавливается на основе оксида хрома. В ряде случаев, когда шлифы имеют высокую твёрдость, применяют алмазные полировальные пасты.

В случае химико-механической полировки в состав полирующей жидкости вводят химически активное вещество, ускоряющее процесс полирования. При электролитическом способе полирования образец в качестве анода помещают в электролитическую ванну и пропускают по цепи постоянный электрический ток, что приводит к растворению мелких неровностей поверхности образца-анода.

Необходимо отметить, что качество полирования подготавливаемой поверхности сложно оценить невооруженным глазом. Для этих целей можно использовать металлографический микроскоп, в который хорошо видны все мелкие неровности (риски, царапины). Если такие неровности наблюдаются в микроскоп, полирование следует продолжить до полного их исчезновения.

После завершения полирования образец промывается под струёй воды и быстро высушивается прикладыванием полированной стороны к фильтровальной бумаге. Вытирать полированную поверхность и прикасаться к ней пальцами нельзя, так как это портит шлиф.

Зеркальная металлическая поверхность образца полностью отражает в поле зрения металлографического микроскопа все падающие на неё световые лучи, поэтому выглядит под микроскопом как светлая, яркая область. При этом не все элементы микроструктуры материала могут быть обнаружены. На полированной поверхности шлифа под микроскопом можно наблюдать только дефекты строения (царапины, раковины, микротрещины), а также неметаллические включения (оксиды, сульфиды, нитриды, графитные включения и т.п.). Эти элементы хуже, чем металлическая полированная поверхность отражают световые лучи, поэтому отчётливо видны на её светлом фоне (рис. 2).

|  |

Рисунок 2 – Элементы микроструктуры материала на фоне

полированной (не травленой) поверхности шлифов:

а) дефекты строения на поверхности образца стали;

Приготовление микрошлифов

Микрошлифом называется образец металла или сплава, поверхность которого специально подготовлена для микроанализа.

Вырезку образца проводят на станке или ножовкой, применяя обильное охлаждение во избежание нагрева образца (нагрев может изменить структуру). Удобны образцы диаметром 10…12 мм и высотой 7. 8 мм или прямоугольные образцы с основанием 12×12 мм и высотой 10 мм. Образцы небольшого сечения (проволока, листы и др.) монтируют заливкой в специальные оправки или в струбцины.

Шлифовку выполняют вручную или на стенках с последовательным применением шлифовальных шкурок разной зернистости. Начинают шлифовку на самой грубой шкурке и заканчивают на самой тонкой. С переходом от одной шкурки к другой направление шлифовки изменяют на 90°. Затем шлиф тщательно промывают водой и полируют.

Полировку осуществляют на полировальных станках с вращающимися кругами, обтянутыми фетром или сукном. На круг поливают водную суспензию окиси хрома, алюминия или магния. Отполированный шлиф промывают водой и спиртом, а затем просушивают фильтровальной бумагой или струей теплого воздуха. Хорошо отполированный шлиф имеет зеркальную поверхность.

Непосредственно после полировки при микроструктурном анализе можно обнаружить наличие и распределение в металле или сплаве неметаллических включений (сульфидов, оксидов и др.). Они не отражают лучей света и видны в поле зрения микроскопа в виде темных точек или пятен различной величины и формы. Металлическая основа микрошлифа представляется однородным светлым полем. Чтобы предохранить поверхность от окисления, образцы хранят в эксикаторе с хлористым кальцием.

Структура металла выявляется только после травления микрошлифа специальным реактивом, т.е. после действия растворов кислот, щелочей, солей. При травлении неоднородные участки металла или сплава становятся видимыми под микроскопом. Сущность процесса выявления структуры металла или сплава травлением заключается в различной степени взаимодействия (растворения или окрашивания) отдельных структурных составляющих. Границы зерен, как правило, травятся сильнее вследствие их химической неоднородности и отчетливо выявляются под микроскопом (рис. 3.4).

|

Рис. 3.4. Схема получения изображения

от протравленного микрошлифа

Лучи света, отраженные от наклонных поверхностей канавок на границах зерен, рассеиваются и не попадают в поле зрения, поэтому границы зерен видны на микрошлифе в виде темных линий.

Плоские участки зерен хорошо отражают свет и остаются светлыми. Различные структурные составляющие травятся на разную глубину и хорошо выявляются после травления.

Травление осуществляют погружением шлифа в реактив на определенное время (5-60 с). Признаком протравливания является потускнение поверхности. После травления микрошлиф промывают водой, протирают ватой, смоченной спиртом, а затем просушивают, прикладывая фильтровальную бумагу или слегка протирая сухой ватой.

В результате травления должно быть четкое выявление микроструктуры. Если структура недостаточно выявлена, шлиф недотравлен и его травят повторно. Если структура получается слишком темная, то шлиф перетравлен, в этом случае его надо переполировать и снова протравить, уменьшив время травления или ослабив концентрацию реактива.

Для ускорения полирования и облегчения травления в последнее время применяют электрополировку и электротравление. Некоторые реактивы,

используемые для травления микрошлифов, приведены в табл. 3.1.

Реактивы для травления сталей, чугунов и сплавов цветных металлов

| Наименование реактива | Состав реактива | Назначение реактива |

| Спиртовой раствор азотной кислоты | 3…5 cм 3 HNO3 на 100 см 3 этилового спирта | Для травления углеродистых и среднелегированных сталей и чугунов |

| Соляно-кислый раствор хлорного железа | 10 г FeCl3 на 25 см 3 HCl и 100 см 3 H2O | Для травления сплавов на медной основе |

| Раствор едкого натра | 10 г NaOH на 100 см 3 H2O | Для травления сплавов на алюминиевой основе |

| Царская водка | Три части HCl на одну часть HNO3 | Для травления аустенитных сталей и жаропрочных сплавов |

Дата добавления: 2015-09-18 ; просмотров: 2506 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Методика и особенности подготовки микрошлифов для проведения микроструктурного анализа металлов и сплавов

Технические науки

Похожие материалы

В наши дни при расследовании причин пожаров или техногенных катастроф очень часто прибегают к помощи материаловедческой экспертизы. Материаловедческая экспертиза металлических образцов, изъятых с места техногенной катастрофы или пожара, предполагает проведение макроскопического анализа (макроанализа) и (или) микроструктурного анализа (микроанализа). В свою очередь микроанализ состоит из двух этапов: подготовка микрошлифа и исследование микрошлифа с помощью металлографического микроскопа. Микроанализ металлов и сплавов позволяет: изучить форму, величину и взаимное расположение кристаллов, из которых состоит металл или сплав; определить структурно-фазовый состав; определить дефекты внутреннего строения; установить изменения внутреннего строения, вызванные внешними воздействиями на материал (температурное влияние, пластическое деформирование и т.д.). Микрошлифом называют металлический образец с плоской отполированной поверхностью, подвергнутый химическому травлению специальным составом (раствором щелочи, кислоты, хлорного железа и т.д.) с целью выявления структуры металла или сплава. Самой сложной и трудозатратной задачей при проведении микроструктурного анализа металлов и сплавов является качественная подготовка микрошлифа. Этот процесс достаточно трудоемкий и требует от исследователя большого терпения и кропотливости. Для изучения микроструктуры металлов на металлографическом микроскопе достаточно подготовить образцы размером 10х10 мм (Ø 11мм) (см. Рис.1), а высота образца должна составлять 15-20 мм для удобства удержания образца при ручном шлифовании. Если размеры образца менее 10 х 10 мм, то их подготавливают с использование специальной оснастки. В специальную фторопластовую цилиндрическую форму помешают образец, а всё оставшееся пространство формы заливают легкоплавким сплавом или самотвердеющей пластмассой (стиракрилом, бутакрилом, карбодентом и т.п. (Рис.2)), очень хорошо для этих целей подходит легкоплавкий трехкомпонентный сплав Розе (Sn-Pb-Bi) с температурой плавления равной 98°С.

Методика подготовки микрошлифа состоит из нескольких этапов: зачистка, шлифование, полирование и травление поверхности образца. Самым трудоемким процессом при подготовке микрошлифа являются процессы шлифования и полирования. Плоскость образца шлифуют и полируют либо в ручную, либо автоматически на специальных установках (Рис. 3).

Подготовка микрошлифа (шлифа) начинается с зачистки поверхности. Для этого у образца опиливается на плоскость одна из сторон. Зачистку поверхности лучше всего производить на наждачном круге. Затем начинается этап шлифования образца. Шлифуют образцы на специальных станках с горизонтально вращающимся плоским металлическим кругом, на котором закрепляют наждачную бумагу различной зернистости (Рис.3). Для шлифования необходимо подготовить влагостойкую наждачную бумагу с различным размером зерна абразива. Сначала шлифуют на грубых (крупнозернистых) с абразивным зерном (Р240 — размер зерна составляет 50..63 мкм до Р600 — размер зерна 20…28 мкм) абразивных бумагах до полного удаления неровностей, наследованных от вырезки и зачистки образца. Далее переходят к более мелкозернистым абразивным бумагам для уменьшения шероховатости поверхности и заканчивают шлифование на микронных бумагах (Р1500). При переходе с одного номера бумаги на другой следует поворачивать образец под углом 90 ° к направлению перемещения его на предыдущей бумаге. Очень важно при шлифовании постоянно смачивать абразивную бумагу и образец водой для охлаждения поверхности образца, иначе он очень быстро перегревается. Это приводит к появлению окалины на поверхности шлифа. Чтобы шлиф случайно не перегреть в процессе обработки, его прижимают к абразивной бумаге слегка, без усилия. Необходимо помнить, что окружная скорость вращения диска зависит от расстояния от центра вращения диска, и тем она больше чем ближе к краю диска. Поэтому чем дальше от центра вращения диска находится шлифуемый (полируемый) образец, тем интенсивней происходит шлифование поверхности и соответственно её нагрев. Переходить к полированию следует только после полного удаления рисок (царапин), созданных на предыдущей операции (Рис.4).

Для полирования образца необходимо шлифовальную бумагу, установленную на металлическом диске заменить на фетр, войлок или тонкое сукно. Как показывает практика тонкую ткань необходимо приклеивать на картон и только после этого устанавливать на круг шлифовальной машины. Иначе в процессе полирования ткань начинает топорщиться и выезжать из под кольца крепления металлического диска. Далее на фетровый круг наносится абразивная паста. Очень хорошо для полирования металлов подходят автомобильные пасты различной зернистости, предназначенные для полирования кузова автомобилей. Для полирования необходимо подготовить несколько абразивных паст с различной зернистостью. На финишном этапе полирования должна быть применена неабразивная паста. Как понять, что шлиф отполирован достаточно хорошо и процесс полирования можно считать законченным? Во-первых, на поверхности шлифа должны быть удалены все риски и микроцарапины (Рис.5),а поверхность образца визуально должна стать зеркальной. Во- вторых, признаком хорошо отполированной поверхности является отсутствие налипания полировальной пасты на поверхность в процессе полирования. Если поверхность шлифа хорошо отполирована, то полировальная паста на ней не задерживается и на поверхности шлифа не остаются следы пасты. Не рекомендую для полирования использовать пасту ГОИ (окись хрома (Cr2O3)). Дело в том, что данная паста содержит зерна абразива различной дисперсности (т.е. она не однородна). Поэтому в ее структуре встречаются более крупные абразивные частицы, которые оставляют на поверхности шлифа царапины. К шлифованию и полированию образца следует подойти ответственно, набраться терпения и постараться получить поверхность микрошлифа высокого качества. Иначе все поверхностные дефекты, не ликвидированные в процессе полирования: царапины, риски будут отчетливо видны на микрошлифе и при исследовании образца на металлографическом микроскопе не позволят получить качественное изображение структуры. Далее для выявления микроструктуры изучаемого образца отполированную поверхность микрошлифа необходимо подвергнуть травлению различными химическими составами (травителями).

Травитель подбирается в зависимости от химического состава сплава, из которого изготовлен микрошлиф. Например, для травления шлифов, подготовленных из чугуна или углеродистой стали хорошо подходит 2-4% спиртовой раствор азотной кислоты, а для травления меди — раствор, приготовленный на основе хлорного железа.

Сущность процесса травления заключается в различной растворимости в травителях отдельных химически неоднородных структурных составляющих сплава по причине разности их электродных потенциалов. Например зерна феррита в углеродистой конструкционной стали практически не подвержены воздействию травителя, а вот зерна перлита на оборот весьма активно начинают растворяться с образованием на поверхности микрошлифа ярко выраженного микрорельефа. Образовавшийся микрорельеф приводит к потускнению поверхности микрошлифа после травления.

Наносить травящий состав на отполированную поверхность микрошлифа можно с помощью ватной палочки, растирая травитель по всей поверхности. Время травления зависит от концентрации реактива, природы металлического материала и, как правило, устанавливается экспериментально до появления признаков протравки: изменение отражательной способности и цвета поверхности шлифа. После травления шлифа его поверхность необходимо обработать медицинским (техническим) спиртом для нейтрализации травящего состава. Просушивают поверхность шлифа промоканием его поверхности мягкой фильтровальной бумагой или бумажной салфеткой. Далее микрошлиф помещается на предметный столик металлографического микроскопа и изучается его структура.

Приготовление микрошлифов

Микрошлифом называют образец металла, поверхность которого подготовлена для микроанализа.

В зависимости от цели исследования, формы исследуемой детали выбирают место вырезки образца.

Размеры и форма образца. Удобной является цилиндрическая форма образца диаметром 10-12 мм и высотой 10-15мм. Часто используют и прямоугольные образцы, например, с площадью основания 12 на 12 мм и высотой 10-15мм. По краям образца следует снять фаску, чтобы при последующих операциях не порвать полировальное сукно.

Образцы небольшого сечения (проволока, листы) монтируются заливкой в специальные оправки. В качестве заливочного материала используют полистирол, бакелит и др.

2.1. Шлифование и полирование.

На вырезанном образце выравнивают поверхность, которая предназначена для микроанализа. Плоскую поверхность получают опиливанием напильником (если материал мягкий) или затачивают на абразивном круге (если материал твердый).

Шлифование начинают на шлифовальной бумаге с крупным абразивным зерном, затем переходят на бумагу с более мелким абразивным зерном.

Шлифуют вручную на абразивной бумаге, положенной на толстое стекло или на специальном шлифовальном станке, представляющем собой вращающийся круг в горизонтальной плоскости от электродвигателя. На круг с помощью кольца крепят вырезанный такого же диаметра круг из абразивной бумаги. При шлифовании вручную образец подготовленной плоскостью прижимают рукой к шлифовальной бумаге и перемещают его по бумаге в направлении, перпендикулярном к рискам, полученным после опиливания напильником. Шлифуют до полного исчезновения рисок, после этого поверхность образца протирают ватой (или промывают), поворачивают на 90 градусов и шлифуют на шлифовальной бумаге с более мелким абразивным зерном до полного исчезновения рисок, полученных от предыдущего шлифования. При замене шлифовальной бумаги одного размера зернистости другим образец протирают ватой и поворачивают на 90 градусов, чтобы риски при последующей обработке получались перпендикулярно к рискам от предыдущей обработки.

Механическое шлифование осуществляют на специальных шлифовальных станках. Методика механического шлифования аналогична методике ручного шлифования.

Чтобы получить хорошее качество обрабатываемой поверхности образца, шлифование с самого начала надо вести правильно и аккуратно. Нельзя переходить с крупнозернистой шлифовальной бумаги сразу на мелкозернистую. В этом случае грубые риски полностью устранить очень трудно.

При шлифовании не следует сильно нажимать на образец для ускорения работы, что иногда практикуется, так как это может вызвать заметный нагрев шлифуемой поверхности и внедрение абразивных зерен в металл, в результате чего на микрошлифе будут черные точки.

Полирование поверхности образца. После окончания шлифования на шлифовальной бумаге самой мелкой зернистости, полированием удаляют риски, и обрабатываемая поверхность образца получается зеркальной.

Механическое полирование производят на тех же станках, что и шлифование поверхности образцов. На вращающийся круг крепят войлок, лучше фетр. Смачивают круг жидкостью, представляющую собой воду, в которой во взвешенном виде находится зеленый пушистый порошок (окись хрома). К вращающемуся кругу, покрытой фетром или сукном прижимают шлифованной поверхностью образец и в процессе шлифования поворачивают. Полируют до полного исчезновения рисок и получения зеркальной поверхности.

Для осуществления качественного полирования образец не следует сильно прижимать к сукну, так как при этом, хотя и ускоряется удаление рисок, но происходит деформирование поверхностного слоя и искажение структуры, выкрашивание хрупких включений. Сильный нажим на образец приводит к более быстрому выдавливанию полировальной жидкости и к возможности пригоранию поверхности.

После полирования образец промывают водой, а полированную поверхность дополнительно протирают ватой, смоченной в спирте, а затем просушивают прикладыванием фильтровальной бумаги или легким протиранием сухой ватой.

Для предохранения полированных поверхностей от окисления образцы хранят в эксикаторе с хлористым кальцием.

2.2 Травление шлифов.

После полирования микроструктура, как правило, не видна. Исключение составляют неметаллические включения (сульфиды, оксиды, графит в сером чугуне) вследствие их окрашенности в различные цвета резко выделяются на светлом фоне полированного микрошлифа.

Травитель и время подбирают опытным путем. Обычно травителями для микрошлифов служат слабые растворы кислот, щелочей и солей в воде или спирте. Для травления коррозионно-стойких металлов и сплавов применяют крепкие растворы кислот.

Травление производят погружением шлифа в ванночку с травителем или наносят травитель на полированную поверхность шлифа с помощью ватного тампона, намотанную на стеклянную или фарфоровую палочку. Если травитель действует слабо, особенно в тех случаях, когда образуется окисная пленка и другие продукты травления, то производят многократное втирание травителя ватным тампоном. Признаком травления обычно служит слабое потускнение зеркального шлифа, а сильное потемнение шлифа свидетельствует о перетравлении.

Участки шлифа, которые сильно растравлены, кажутся под микроскопом более темными, так как чем сильнее растравлена поверхность, тем больше она рассеивает свет и меньше света отражает в объектив.

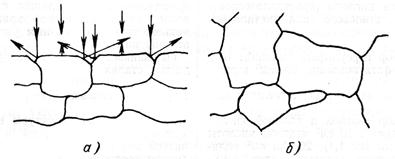

В образце с однофазной структурой границы между зернами растравливаются сильнее, чем тело зерна (рис. 3,а) и канавки травления, проявляются под микроскопом в виде темной сетки (рис.3,б).

Разные кристаллы одной фазы попадают в сечение шлифа различными кристаллографическимиплоскостями, которые травятся по-разному.

Рис.3. Канавки травления (а) и границы кристаллов на шлифе (б)

Поэтому кристаллы одной фазы могут иметь различные оттенки. В многофазном сплаве различные фазы и структурные составляющие травятся по-разному. Смесь фаз подвергается не только простому химическому действию реактивов, но и электрохимическому травлению, так как смесь фаз является совокупностью микрогальванических элементов. Растворяются частички, являющиеся микроанодами по отношению к другим частичкам – микрокатодам, которые остаются неизменными.

Кроме разъедания поверхности, большое значение для выявления микроструктуры образование окисных пленок разной толщены на разных участках шлифа и отложение окрашенных продуктов травления, особенно в многофазных сплавах.

В результате сложного действия травителя выявляется микроструктура образца. После травления шлиф промывают водой для удаления остатков реактива и протирают ватным тампоном, смоченным в спирте для предотвращения окисления протравливаемой поверхности, и затем сушат фильтрованной бумагой и ставят на столик микроскопа.

Следует проводить тщательную сушку шлифа, чтобы остатки травителя не попали на микроскоп. Во избежание царапин, фильтровальную бумагу, как и после полировки, прикладывают к шлифу, а не водят по нему.

С помощью микроанализа определяют характеристики структуры металлов и сплавов: размер зерна, объемное количество и линейный размер включений, поверхность раздела структурных составляющих, другие параметры структуры.