трещина ударной розетки код 320

Выборка из классификатора КЖА 200504 «Основные неисправности грузовых вагонов» кодов и наименований неисправностей, подлежащие устранению в текущем отцепочном ремонте на специализированных путях

Выборка из классификатора КЖА 200504 «Основные неисправности грузовых вагонов» кодов и наименований неисправностей, подлежащие устранению в текущем отцепочном ремонте на специализированных путях.

101 Сход с рельсов

102 Тонкий гребень

103 Прокат по кругу катания выше нормы

104 Кольцевые выработки на поверхности катания

105 Навар на поверхности катания

106 Ползун на поверхности катания

107 Выщербины обода колеса, раковины

108 Раздавливание обода колеса (уширение обода)

109 Остроконечный накат гребня

110 Вертикальный подрез гребня

111 Тонкий обод

112 Трещины обода, откол обода колеса

113 Ослабление ступицы на оси

114 Трещина гребня, откол гребня колеса

115 Откол обода колеса

116 Ползун на поверхности катания на

117 Неравномерный прокат по кругу катания выше нормы

118 Трещина диска колеса колесной пары

130 Поперечная трещина оси колесной

131 Продольная трещина оси колесной пары

132 Протертое место оси колесной пары

133 Следы контакта с электродом на оси

134 Холодный излом шейки оси

148 Повреждение оси колесной нары

150 Грение буксы

151 Сдвиг буксы

152 Трещина излом корпуса буксы

153 Излом/изгиб крышки буксы

154 Ослабление отсутствие болта крепительной крышки буксы

155 Перевернута роликовая букса

201 Несоответствие зазора между рамой

и тележкой 8-осного вагона

204 Излом/отсутствие/срез шкворня

205 Трещины излом боковины (рамы)

208 Износ колпака скользуна

209 Трещина прилива (опоры) для колпака скользуна

210 Отсутствие колпака скользуна

211 Излом колпака скользуна

212 Трещина колпака скользуна

213 Отсутствие смещение пружин

214 Излом пружин

215 Трещина соединительной балки

216 Несоответствие типа тележки грузоподъемности вагона

217 Трещина излом надрессорной балки

218 Трещина излом клина гасителя

219 Завышение фрикционного клина относительно опорной поверхности надрессорной балки

220 Несоответствие зазоров скользуна

221 Разнотипность тележек

225 Неисправность опорной прокладки в буксовом проеме

226 Трещина или откол подвижной планки тележки 18-100, прошедшей модернизацию

227 Ослабление заклепок планки фрикционного гасителя колебаний

228 Неисправность полимерной накладки

250 Просрочен срок службы деталей

302 Провисание автосцепки

303 Нарушение расстояния от упора автосцепки до ударной розетки

304 Трещины в корпусе автосцепки

305 Уширение зева автосцепки

306 Износ контура зацепления

307 Изгиб хвостовика автосцепки

308 Обрыв хвостовика автосцепки

309 Износ перемычки хвостовика автосцепки

310 Неисправность корпуса автосцепки

318 Несоответствие высоты оси автосценки над уровнем верха головки рельсов

319 Несоответствие зазора между потолком розетки и хвостовиком автосцепки

340 Трещина тягового хомута

341 Износ тягового хомута

342 Износ поддерживающий планки тягового хомута

343 Трещина излом поддерживающей планки тягового хомута

346 Излом ударной розетки

347 Обрыв упорного угольника

348 Неисправности поглощающего аппарата

349 Излом/трещина упорной плиты

352 Суммарный зазор между передним

упором и упорной плитой и задним упором и корпусом эластомерного поглощающею аппарата более 5 мм

353 Повреждение поглощающего аппарата

360 Излом кронштейна расцепного привода

361 Излом державки расцепкою привода

362 Неправильная длина цепи расцепного привода

363 Излом рычага расцепного привода

401* Неисправность авторежима и его привода

402 Неисправность авторегулятора

403 Неисправность воздухораспределителя

404 Неисправность тормозного цилиндра

406 Неисправность разобщительного крана

407 Повреждение запасного резервуара

408 Срыв корончатой гайки триангеля

409 Обрыв кронштейна двухкамерного резервуара воздухораспределителя

410 Неисправность тройника

411 Обрыв кронштейна рабочей камеры

440** Ослабление крепления труб воздухопровода и тормозных приборов

441 Обрыв/излом магистрали воздухопровода и подводящих труб

443 Излом рычагов и тормозных тяг

445 Завар башмака

446 Излом предохранительных скоб горизонтальных тяг тормозной рычажной передачи

448 Неисправность стояночного тормоза

449 Неисправность автоматического стояночного тормоза

450 Изгиб/излом триангеля

451 Обрыв трещина кронштейна тормозного цилиндра

501 Перекос кузова более 75 мм

502 Уширение кузова более 75 мм на одну сторону

503 Обрыв сварного шва стойки

504 Обрыв сварных швов раскосов

505 Повреждение стоек

506 Повреждение обвязочных брусьев

507 Повреждение дверных брусьев

508 Повреждение потолочных дуг

530 Повреждения крыши

531 Повреждение обшивки кузова

532 Повреждение пола

533 Повреждение переходной площадки

534 Отсутствие двери

535 Отсутствие дверного упора

536 Повреждение крепления двери

537 Неисправности запора двери

538 Отсутствие крышки люка

539 Повреждение крышки люка и петель

540 Неисправность запора люка

541 Отсутствие 6opтa платформы

542 Повреждение бортов платформы

543 Неисправность петель, запоров бортов платформы

544 Трещины сварных швов котла цистерны

547 Ослабление/обрыв пояса крепления

548 Повреждение сливного прибора

549 Неисправность погрузочно-

разгрузочных механизмов специализированных вагонов

550 Повреждение воздушных магистралей погрузки-разгрузки социализированных вагонов

551 Излом/изгиб зонта двери

552 Течь котла цистерны

553 Повреждение (обрыв) лестниц, поручней, подножек

554 Повреждение или изгиб дверных рельсов

555 Обрыв кронштейна шарнирного соединения крышки люка

556 Отсутствие болтов крепления крыши крытых вагонов

558 Трещина / отсутствие фитингов на платформе

559 Отсутствие порога двери полувагона

560 Излом порога двери полувагона

561 Изгиб порога двери полувагона

562 Отсутствие валика двери

603 Трещины в углах сочленения хребтовой и шкворневой балок

604 Трещины скользуна на шкворневой

605 Ослабление крепления скользуна на шкворневой балке

606 Трещина пятника

607 Ослабление крепления пятника

610 Продольные трещины в балках рамы длиной более 300 мм

611 Трещины в надпятннковой плите

(фланце) пятника не более 30 мм

614 Обрыв по сварке, разрыв накладок полувагона

615 Трещины верхнего /вертикального листа поперечной балки рамы

616 Излом трещина промежуточных балок

617 Излом крепления фитнингового упора

618 Излом трещина обрыв раскосов

621 Трещина концевых балок

623 Разрывы верхнего вертикального листа поперечной балки рамы

624 Излом крепления скользуна на шкворневой балке

625 Отсутствие верхнего вертикального листа поперечной балки рамы

Примечания: 1. Устранение неисправностей авторежима и его привода (код 401) в текущем отцепочном ремонте производится у груженых вагонов.

2. Неисправности, связанные с ослаблением крепления тормозных приборов (код 440), устраняются в текущем отцепочном ремонте при наличии предохранительных (антивандальных) приспособлений.

Технические требования по сохранению кузовов в эксплуатации

Общие положения

Для обеспечения сохранности вагонов ОАО «РЖД» с участием других министерств и ведомств разработаны нормы содержания и обслуживания устройств, взаимодействующих с подвижным составом, а также изданы технические условия и правила погрузки и разгрузки, размещения грузов в вагонах. Важнейшие меры по сохранности вагонов в эксплуатации определены ГОСТ 22235-76 «Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных работ». Процесс погрузки или разгрузки вагонов складывается из ряда последовательно выполняемых операций, некоторые из которых отрицательно влияют на сохранность вагонов.

При погрузке в крытые вагоны тарно-штучных, тяжеловесных, пакетированных грузов и грузов, уложенных на поддоны, наиболее часто используют электропогрузчики различных типов, оборудованные различными захватными приспособлениями. Несимметричное расположение груза на захватном устройстве или перемещение тяжеловесного груза вызывает повышенное давление на пол вагона, что ограничено нормами. Установлены также максимальная длина и радиус поворота погрузчика, превышение которых может приводить к повреждению дверных стоек и внутреннего оборудования вагона.

При погрузке тарно-упаковочных тяжеловесных грузов, машин, оборудования, длинномерных грузов стреловыми, козловыми и портальными кранами с крюковыми захватами происходит раскачивание груза и удары им изнутри или снаружи кузова, что приводит к повреждениям верхней обвязки, стоек, обшивки и других частей. При использовании козловых кранов повреждение вагонов происходит вследствие резкого опускания тяжелых или длинномерных грузов, их перемещения внутри кузова волоком, выдергивания защемленных чалочных приспособлений, неправильной установки прокладок под груз и др. Мостовые краны являются основным средством механизации погрузки проката, труб, изделий из железобетона, тяжелого оборудования и металлолома. Дополнительно повреждения вагонов возникают при работе мостовых кранов, использующих электромагнитные захваты. При случайном их обесточивании происходит сбрасывание груза с большой высоты, что приводит к порче частей рамы и крышек люков полувагонов. При погрузке лесоматериалов с помощью кабельных кранов, имеющих большой пролет от 100 до 600 м, из-за затруднения определения положения загружаемого пакета при опускании происходят его соударения с верхней обвязкой, приводящие к ее деформации. При использовании кабельных кранов возможно сбрасывание груза, что также повреждает полувагоны. При погрузке колесной техники самоходом с торцевых аппарелей возможны повреждения частей рамы, стоек, обшивки и дверей полувагонов.

В полувагонах перевозится значительная часть сыпучих и кусковых грузов, погрузка и разгрузка которых в подавляющем большинстве осуществляется механизированным способом. При погрузке экскаваторами в отдельных случаях производится сбрасывание глыб массой 150—300 кг и более, открывающееся днище ковша может ударять о верхнюю обвязку полувагона, что приводит к порче элементов кузова. Разгрузка вагонов с помощью вагоноопрокидывателей, применяемых на металлургических заводах, коксохимических предприятиях, электростанциях и в портах, отрицательно действует почти на все основные части и

узлы полувагонов.

В зимнее время при разгрузке смерзшихся грузов используют размораживатели различных типов, бурильные и бурофрезеровочные машины, вибромашины, служащие для разрыхления и удаления остатков груза.

Перечисленные механизмы при отклонениях от норм содержания и технологии эксплуатации применяемой механизации оказывают действие, приводящее к повреждениям сварочных соединений частей вагонов. Иногда груз в вагоне разрыхляют с помощью взрыва, что недопустимо, так как разрушаются несущие балки рамы, повреждаются обшивка, крышки люков, узлы крепления стоек. Для ускорения выгрузки хопперов, перевозящих насыпные несмерзающиеся грузы, применяют навесные виброустройства, а при слежавшемся грузе нередко применяют кувалду, ударяя по стенам кузова, деформируя его элементы.

Платформы часто повреждаются при погрузке и выгрузке самоходной техники при нарушении правил погрузочно-разгрузочных работ.

Слив цистерны при закрытых загрузочных люках или закрывание крышек люков и сливных приборов после выгрузки приводит к образованию вакуума в котле и появлению трещин вследствие его деформации.

Основные условия обеспечения сохранности вагонов при маневрах на погрузочно-разгрузочных путях

Подход локомотива к стоящим вагонам разрешается со скоростью не более 3 км/ч.

Подход одиночных вагонов или сцепов к стоящим на пути вагонам независимо от их оснастки или загрузки разрешается со скоростью не более 5 км/ч.

Крюк чалочного троса маневровой лебедки должен быть скреплен только за специальный кронштейн или за головку корпуса автосцепки. Не допускается зацеплять трос за угловую стойку или другие элементы вагона.

Краны разрешается использовать только с применением специальных блоков, направляющих тяговый трос по оси пути и исключающих возможность подъема кузова вагона над тележками и схода вагона с рельсов. Запрещается производить перемещение более двух груженых сцепленных вагонов или более четырех порожних четырехосных вагонов. Основные условия обеспечения сохранности крытых вагонов при работе внутри них погрузочно-разгрузочных механизмов.

Погрузчики на колесах или гусеничных лентах с ребрами или шипами к работе внутри вагона не допускаются во избежание повреждения пола.

Максимальная нагрузка на ось погрузчика не должна превышать 2,2 тс при работе в крытых вагонах. При больших нагрузках необходимо на пол вагона укладывать стальные листы с толщиной 4—5 мм.

Во избежание соскальзывания, груз следует располагать на вилках погрузчика равномерно и в процессе транспортировки не допускать поперечных перекосов погрузчика. При сталкивании груза с вил погрузчика необходимо обеспечить безударную укладку его на пол вагона.

Самоходные разгрузчики непрерывного действия для выгрузки сыпучих грузов должны быть оборудованы ограничителями, предохраняющими повреждения боковых и торцевых стен вагона движущимися элементами рабочих органов.

Вагонник

понедельник, 24 февраля 2014 г.

Конструкция упоров, ударной розетки, центрирующего прибора, расцепного привода, тягового хомута, крепление клина тягового хомута, требования в эксплуатации

Во время технического обслуживания вагонов при подготовке поездов к следованию, а также вагонов под погрузку исправность поглощающего аппарата контролируется по расстоянию между упором головы автосцепки и ударной розеткой, которое должно находиться в пределах 110-150 мм в не заторможенном состоянии поезда. Суммарный зазор между передним упором и упорной плитой, и задним упором и корпусом аппарата должен быть не более 5 мм.

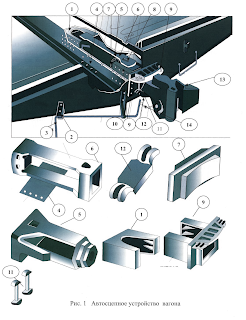

Передний и задний упоры (см. рис. 1, фото).

Передний 9 и задний 1 упоры (объединенные упорные угольники), расположенные между вертикальными стенками хребтовой балки, передают нагрузку на раму вагона, при этом тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту 7, а задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата.

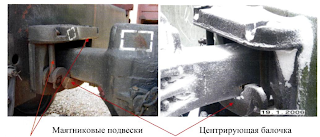

Ударная розетка (см. рис. 1, фото).

Ударная розетка 9 предназначена для усиления концевой балки вагона и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

Ударная розетка объединена с передним упором в одной отливке, в верхней части имеет отверстия для прохода нижних и опорные площадки для верхних головок маятниковых подвесок, ребра для восприятия ударов от головки автосцепки, а в нижней части углубление для ограничения продольных перемещений центрирующей балочки.

Центрирующий прибор (см. рис.1, фото).

Центрирующий прибор, состоящий из двух маятниковых подвесок 11 и центрирующей бал очки 12. Центрирующая балочка имеет плоскость, переходящую в расположенный под прямым углом к ней ограничитель, который при установке балочки на вагон, заходит за вертикальную стенку ударной розетки. Ограничитель удерживает балочку на месте во время продольных перемещений автосцепки, а боковые ограничители не допускают выхода автосцепки за пределы опорной плоскости при отклонении ее в приподнятом состоянии. Крюкообразными выступами балочка опирается на маятниковые подвески.

Автосцепки восьмиосных и длиннобазных вагонов являются полужесткими, т.к. имеют ограничители, препятствующие разъединению их при больших относительных перемещениях, в том числе и при прохождении горба сортировочных горок. В центрирующем приборе этих вагонов находится подвижная плита с направляющими, на которую опирается корпус автосцепки. Подвижная плита опирается на пружины (см. фото выше), которые предварительно затянуты болтами. Возврат сцепных приборов в центральное положение после горизонтальных отклонений осуществляется за счет удлиненных маятниковых подвесок.

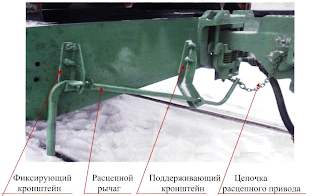

Расцепной привод (см. рис.1, фото).

Расцепной провод служит для расцепления автосцепок и постановки механизма автосцепки в положение на «буфер» (соединение автосцепок без сцепления) и состоит из расцепного рычага 3, цепи 14, фиксирующего 2 и поддерживающего кронштейнов 10, укрепленных на концевой балке рамы вагона болтами с гайками, контргайками и шплинтами.

Расцепной рычаг предназначен для расцепления автосцепки, имеет короткое плечо с отверстием для регулировочного болта, стержень и рукоятку. Между стержнем и коленом приварен ограничитель перемещений.

Поддерживающий кронштейн поддерживает расцепной рычаг, стержень которого проходит через отверстие в нем.

Фиксирующий кронштейн удерживает рычаг в расцепленном и нормальном положениях. В нормальном положении плоская часть расцепного рычага находится в прямоугольном пазу отверстия

Цепь расцепного привода состоит из регулировочного болта с гайкой, контргайкой и шплинтом, круглого звена, удлиненного звена для соединения с валиком подъемника автосцепки и промежуточный звеньев.

Длина цепи считается нормальной, если при таком положении автосцепки и рычага замок утоплен в карман и не выступает за плоскость ударной стенки зева. Если при постановке рычага «на буфер» замок полностью утоплен в карман и упирается в серповидный прилив с внутренней стороны стенки малого зуба, то цепь коротка и, ее надо удлинить за счет свертывания гайки с регулировочного болта, а в случае нехватки длины болта нарастить цепь новыми промежуточными звеньями.

При длинной цепи, когда рычаг установлен на полочку кронштейна (положение «на буфер»), а замок не ушел в карман корпуса и выступает за ударную стенку зева, цепь укорачивают подкручиванием гаек регулировочного болта, а при недостатке длины резьбы уменьшают число звеньев цепи. При этом все звенья цепи, по окончанию регулировки длины ее, должны быть заварены газовой сваркой (электросварку разрешается применять только для удлиненного соединительного звена).

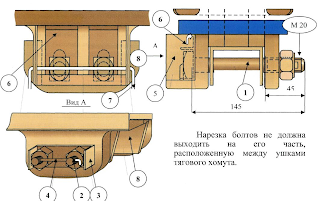

Поддерживающая планка (см. рис.1, фото).

Поддерживающая планка 4 удерживает тяговый хомут в горизонтальном положении, а через него корпус автосцепки на определенной высоте от головки рельса, крепится к нижним полкам хребтовой балки восемью болтами диаметром 22 мм с гайками, контргайками и шплинтами. Допускается крепление десятью болтами диаметром 20 мм. Имеет привалочную и опорную плоскости. В зависимости от конструкции вагона планки устанавливаются прямые или изогнутые вниз или выгнутые вверх.

Тяговый хомут ( см. рис.1, фото).

Тяговый хомут 6 через клин 8 передает поглощающему аппарату тяговое усилие от автосцепки, состоит из головной и задней опорной частей, которые соединены между собой верхней и нижней тяговыми полосами. Внизу головной части находятся приливы с отверстиями для болтов, поддерживающих клин.

В автосцепном устройстве восьмиосных вагонов соединение автосцепки с тяговым хомутом выполнено посредством цилиндрического валика, при этом между валиком и хвостовиком автосцепки устанавливается вкладыш, а валик удерживается от выпадения с помощью планки, проходящей через отверстия в переднем упоре. Расстояние между внутренними поверхностями соединительных планок увеличено, что позволяет автосцепке отклоняться от продольной оси на больший угол. Расстояние между верхней и нижней тяговыми полосами 252 мм, что необходимо для размещения поглощающего аппарата типа Ш-2-Т.

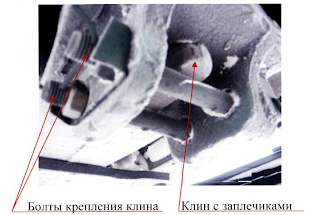

Клин тягового хомута.

Клин тягового хомута в нижней части имеет заплечики, которые удерживают его от выжимания вверх, упираясь в кромки отверстия хомута.

Клин вставляют снизу через отверстие в головной части хомута и хвостовика автосцепки и устанавливают два болта 1, под которые устанавливают запорную шайбу 6, разгибая ее до упора в нижнюю тяговую полосу хомута (в целях исключения поднятия болтов выше предохранительного козырька).

Под гайки 2 болтов 1 устанавливают запорную планку 3, которую после затяжки гаек и постановки проволочного фиксатора 4 длинной 120 мм загибают на грани гаек. Для дополнительной блокировки болтов со стороны их головок, к приливу тягового хомута привариваются стенки 5, (стенки могут быть отлиты при изготовлении хомута) и через отверстия в них пропускается проволока 7 диаметром 5 мм, концы которой загибают под углом не менее 90 °.

В автосцепном устройстве с поглощающим аппаратом бесхомутовой конструкции типа Ш-6-ТО-4 соединение автосцепки с тяговым хомутом выполнено посредством клина без заплечиков. Поскольку отверстия под клин хомутовой части этих аппаратов имеют увеличенные размеры и клин с заплечиками может попасть в отверстие, нарушив тем самым взаимодействие деталей, устанавливают поддерживающую планку 8 через отверстия, в которой пропускают поддерживающие болты, закрепляя их от выпадания, как указано выше. Головки и торцы болтов окрашивают белой краской. Запрещается наличие клина с заплечиками, отсутствие предохранительной планки в узле крепления тягового хомута, выход вкладышей крепления крышки поглощающего аппарата за наружные плоскости боковых стенок корпуса.

В связи с затрудненным доступом осмотра состояния клина поглощающего аппарата Ш-6-ТО-4 ОРВ обязаны обращать особое внимание на вагоны, имеющие окрашенные головки болтов крепления клина аппарата, в момент их перестановки (выводки) из сортировочного парка в парки отправления или при прибытии поезда на станцию. Во время осмотра вагонов поезда сходу ОРВ должны контролировать выход автосцепки более установленного размера (т.е. возможный излом клина в процессе роспуска с сортировочной горки с нарушением технологии роспуска и др.).

Крепление клина тягового хомута поглощающего аппарата Ш-6-ТО-4

В связи с тем, что клин тягового хомута в отличие от серийной установки перемещается по удлиненному отверстию, во избежание выпадения клина и истирания крепежных болтов, необходимо особое внимание обращать на наличие планки, а также на наличие на планке металлической стружки.

Внешние признаки излома соединительного клина поглощающего аппарата Ш-6-ТО-4: