Агломерат и окатыши в чем разница

ООО «Ин Урал»

Большой выбор металлопроката!

Сырье:

1. Агломерат;

2. Окатыш;

Агломерат

Агломерат — окускованный рудный концентрат, полученный в процессе агломерации. Спекшаяся в куски мелкая (часто пылевидная) руда размерами 5—100 мм с незначительным содержанием мелочи. Агломерат получают при обжиге свинцовых руд, цинковых концентратов и других. В чёрной металлургии является основным железорудным сырьём для получения чугуна в доменной печи.

Получение

Руды делятся на богатые и бедные, причём богатой называется такая руда, что экономически оправдано непосредственное использование её в металлургической промышленности, например, в качестве сырья в доменной печи. Непосредственная выплавка металла из бедных руд нецелесообразна, так как для получения из них достаточно чистого металла придётся применять слишком дорогое его рафинирование. Дешевле обогатить руду. Для этого её дробят и по определённой технологии отделяют те частицы, в которых содержится много соединений металла. Например, железные руды часто подвергаются магнитной сепарации: богатые соединениями железа частицы руды отделяют от остальных магнитным полем. Но полученный концентрат имеет слишком мелкую фракцию, в печь его сыпать нельзя: его просто вынесет из печи потоком газа.

Поэтому концентрат спекают в аглочашах, при этом легкосплавная часть смеси расплавляется и удерживает собой более твёрдые частицы. Для этого его смешивают с порошкообразным коксом, заполняют полученной смесью аглочаши, поджигают смесь и сжигают содержащийся кокс, продувая смесь потоком атмосферного воздуха, втягиваемого через аглочашу вентилятором. В таких условиях кокс горит при более высокой температуре, чем в неподвижном воздухе, что и позволяет оплавлять частицы руды и спекать её в кусок. Полученный кусок снова дробят, но уже не так мелко, как перед обогащением.

Виды агломератов

Окатыш

Ока́тыши — комочки измельчённого рудного концентрата. Полуфабрикат металлургического производства железа. Является продуктом обогащения железосодержащих руд специальными концентрирующими способами. Используется в доменном производстве для получения чугуна.

Производство

Как правило, для производства окатышей используются небогатые железом руды, различные железосодержащие отходы. Для удаления минеральных примесей исходную (сырую) руду мелко измельчают и обогащают различными способами.

Процесс изготовления окатышей часто называют окатывание руды. Шихта, то есть смесь тонко измельчённых концентратов железосодержащих минералов, флюса (добавок, регулирующих состав продукта), и упрочняющих добавок (обычно это бентонитовая глина), увлажняется и подвергается окатыванию во вращающихся чашах (грануляторах) или барабанах-окомкователях.

В результате окатывания получают близкие к сферическим частицы диаметром 1÷30 мм. Они высушиваются и обжигаются при температурах 1200÷1300° C на специальных установках — обжиговых машинах. Обжиговые машины (обычно конвейерного типа) представляют собой конвейер из обжиговых тележек (палет), которые движутся по рельсам. В верхней части обжиговой машины над обжиговыми тележками располагают отопительный горн, в котором происходит сжигание газообразного, твердого или жидкого топлива и формирование теплоносителя для сушки, нагревания и обжига окатышей. Различают обжиговые машины с охлаждением окатышей непосредственно на машине и с выносным охладителем.

Обожжённые окатыши приобретают высокую механическую прочность. При обжиге удаляется значительная часть сернистых загрязнений.

В мировой науке не прекращаются работы по поиску новых добавок и технологических приёмов изготовления окатышей.

Применение

При использовании окатышей исключается раздельная загрузка в доменную печь руды и флюсов, значительно сокращается количество шлака при переработке руд с низким содержанием железа. Кроме того, повышается производительность плавки чугуна в доменной печи. Также окатыши применяют при плавке сталей в индукционных и электродуговых печах.

При сравнительно равных свойствах окатышей и агломерата, окатыш может использоваться в случае удаленности горнодобывающих производств от потребителей.

ЦЕЛЬ – получение окускованного продукта (агломерат, окатыши), пригодного для переработки (выплавки чугуна) в современных доменных печах

Основные требования к агломерату и окатышам:

— высокая прочность (в т.ч. при нагревании);

— оптимальный состав «балласта» (основность);

— хорошая восстановимость;

— небольшое содержание вредных примесей (S, P и др.)

КОНСТРУКЦИЯ ДОМЕННОЙ ПЕЧИ И ТЕХНОЛОГИЯ ВЫПЛАВКИ ЧУГУНА

Устройство и работа доменной печи.Рабочее пространство печи включает колошник 6,шахту 5, распар 4, заплечики 3, горн 1, лещадь. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши).

Стенки печи выкладывают из огнеупорных материалов — в основном из шамота. Нижнюю часть горна и его основание (лещадь) выполняют из особо огнеупорных материалов — углеродистых (графитизированных) блоков. Для повышения стойкости огнеупорной кладки в ней устанавливают (примерно на 3 Д высоты печи) металлические холодильники, по которым циркулирует вода. Для уменьшения расхода воды (для крупных печей расход воды до 70000 м 3 в сутки) применяют испарительное охлаждение, основанное на том, что поглощаемое тепло используется для парообразования.

Кладка печи снаружи заключена в стальной кожух толщиной до 40 мм. Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть (шахту) сооружают на стальном кольце, опирающемся на колонны. Доменная печь (рис. 4) имеет стальной кожух, выложенный изнутри огнеупорным шамотным кирпичом.

Схема работы доменного цеха современного металлургического завода приведена на рис. 5.

Рис. 4. Схема конструкций доменной печи и воздухонагревателя

Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после загрузки очередной порции материалов поворачиваются на угол, кратный 60°. Все механизмы засыпного аппарата и скипового подъемника Агломерат, руду, флюс и кокс, поступающие в печь в определенномсоотношении, называют шихтой.

Доменные печи, как и все шахтные печи, работают по принципу противотока. Сверху опускаются шихтовые материалы, а снизу им навстречу движутся газы, образующиеся в процессе горения топлива.

В процессе работы печи шихтовые материалы постепенно опускаются вниз, а через загрузочное устройство в печь подаются новые порции шихтовых материалов в таком количестве, чтобы весь полезный объем печи был заполнен.

Фурменный прибор ДП:

1 – кольцевой воздухопровод горячего дутья; 2 – сопло; 3 – воздушная фурма

Предварительный нагрев воздуха необходим для уменьшения потерь теплоты в печи. Воздух поступает в доменную печь из воздухонагревателей. Для нагрева воздуха применяют воздухонагреватели регенеративного типа. Внутри воздухонагревателя (рис. 4, справа) имеется камера сгорания 2 и насадка 4 занимающая основной объем воздухонагревателя. Насадка выложена из огнеупорных кирпичей 3 так, что между ними образуются вертикальные каналы. В нижнюю часть камеры сгорания к горелке 1 подается очищенный от пыли колошниковый газ, который сгорает и образует горячие газы. Горячие газы, проходя через насадку, нагревают ее и удаляются из воздухонагревателя через дымовую трубу. Затем подача газа к горелке прекращается, и по трубопроводу через насадку пропускается холодный воздух, подаваемый турбовоздуходувной машиной. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадка нагревается горячими газами, в других она отдает теплоту холодному воздуху, нагревая его. По охлаждении нагретой насадки воздухом нагреватели переключаются. Воздух, проходя через насадку воздухонагревателя, нагревается до 1000…1200 °С и поступает к фурменному устройству 14 доменной печи (см. рис. II.2), а оттуда в ее рабочее пространство.

Горение топлива.Вблизи фурм 3 (см. рис.) углерод кокса, взаимодействуя с кислородом воздуха, сгорает:

При высоких температурах и в присутствии твердого углерода кокса двуокись углерода неустойчива и переходит, в основном, в окись углерода:

Одновременно, на некотором расстоянии от фурм, идет реакция неполного горения (газификации) углерода кокса:

В результате горения кокса в доменной печи выделяется тепло и образуется газовый поток, содержащий СО, СО2 и другие газы. При этом в печи немного выше уровня фурм температура достигает 2000° С и даже более. Горячие газы, поднимаясь вверх, отдают свою теплоту шихтовым материалам и нагревают их, охлаждаясь до 400…300 °С у колошника. В зоне печи, где температура газов достигает 700 … 450 °С, часть окиси углерода разлагается с образованием сажистого углерода, оседающего на шихтовых материалах:

Остальная часть газа, состоящего в основном из СО, СО2, N2, Н2, СН4 (колошниковый газ), отводится из печи по трубам и после очистки используется как топливо для воздухонагревателей.

Выход колошникового (доменного) газа составляет обычно 2000…2500 м 3 /т чугуна. Газ имеет следующий состав:

СО – 20…30%

СО2 – 12…20%

СН4 – до 0,5%

Шихтовые материалы (агломерат, кокс) опускаются навстречу потоку газов и нагреваются. В результате в них происходит целый ряд химических превращений: удаляется влага, из топлива выделяются летучие вещества, а при прогреве шихты до температуры

При температурах до 570 °С восстановление окиси железа протекает по реакциям

При более высоких температурах (750…900 °С) окислы железа восстанавливаются наиболее интенсивно:

При этих температурах из руды, находящейся в нижней зоне шахты доменной печи, образуется твердое губчатое железо. Некоторая часть закиси железа опускается до уровня распара и заплечиков, где восстанавливается твердым углеродом кокса в результате двух одновременно протекающих реакций:

В реакциях восстановления железа участвуют также сажистый углерод и водород, особенно при введении в доменную печь природного газа.

По мере опускания шихта достигает зоны в печи, где температура составляет 1000 … 1100 °С. При этих температурах восстановленное из руды твердое железо, взаимодействуя с окисью углерода, коксом и сажистым углеродом, интенсивно науглероживается благодаря способности железа в твердом состоянии растворять углерод:

При насыщении углеродом температура плавления железа понижается и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4 % и более), марганцем, кремнием, фосфором, которые восстанавливаются из руды, а также серой, содержащейся в коксе. Эти процессы протекают следующим образом.

Марганец содержится в руде в виде МnО2, Мn2О3, Мп3О4. Эти соединения легко восстанавливаются до МnО. При температуре более 1000 °С часть МnО восстанавливается твердым углеродом по реакциям

Одновременно марганец взаимодействует с твердым углеродом и образует карбид Мn3С, повышая содержание углерода в сплаве. Другая часть МnО входит в состав шлака.

Кремний, содержащийся в пустой породе руды в виде SiO2, при температуре выше 1100 0 С также частично восстанавливается твердым углеродом:

Образовавшийся кремний растворяется в железе. Другая часть SiO2 также входит в состав шлака.

Фосфор содержится в рудо в виде соединений (FеО)3Р2О5 и (СаО)3Р2О5. Частично фосфат железа восстанавливается окисью углерода:

При температурах более 1000° С восстановление идет за счет твердого углерода:

При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция:

Образовавшийся фосфид железа (Fе3Р) и фосфор полностью растворяются в железе и входят в состав чугуна.

Сераприсутствует в коксе и руде в виде органической серы и соединений FeS2, FеS, СаSО4. Сера летуча и поэтому часть ее удаляется с газом при нагреве шихты в печи. Сера из кокса окисляется у фурм кислородом дутья до SО2 и, поднимаясь с газами, восстанавливается твердым углеродом:

При этом часть серы в виде S и FеS растворяется в чугуне. Сера является вредной примесью и ухудшает качество чугуна. Для удаления серы стремятся повысить содержание СаО в шлаке. При этом часть серы в виде СаS удаляется в шлак по реакциям

FеS + СаО = СаS + FеО,

По мере скопления чугуна и шлака их выпускают из печи с периодичностью каждые 2 … 3 … 4 ч (зависит от объема/производительности печи). Выпуск производят через чугунную летку (см. рис., отверстие в кладке, расположенное выше лещади). Летку открывают бурильной машиной, а после выпуска чугуна закрывают огнеупорной массой с помощью гидравлической «пушки».

Образцы доменного шлака («основной» /с повышенным содержанием СаО / – слева; и кислый, с повышенным содержанием SiO2 – справа)

Чугун и шлак сливают по желобам, проложенным по литейному двору, в чугуновозные ковши и шлаковозные чаши, установленные на железнодорожных платформах. Емкость чугуновозных ковшей 90…140 т. В них чугун транспортируют в миксерное отделение (миксер для усреднения), в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, поступает на разливеочные машины. Из ковша чугун через передаточный желоб заполняет металлические формы-изложницы разливочной машины и затвердевает в них в виде чушек-слитков массой до 50 кг.

Часто жидкий шлак из доменной печи не сливают в шлаковозные чаши, а для удобства дальнейшего использования подвергают мокрой грануляции: на него направляют струю воды, сод действием которой он рассыпается на мелкие гранулы.

Окатыши

Железорудные окатыши используются в основном при плавке в доменной печи. В отличие от окускованного рудного концентрата, именуемого агломератом, окатыши можно транспортировать, перегружать и хранить большое количество времени без видимого разрушения.

По соотношению основности и кислой породы: окатыши могут быть офлюсованными (полностью или частично) и неофлюсованными (окисленными).

Для получения сырых окатышей используют тарельчатые, барабанные или чашевидные окомкователи и упрочнение их с помощью обжига либо безобжигового способами.

Используя различные добавки можно получить:

1. железорудные окатыши;

2. железомарганцевые;

3. железоникелевые;

4. рудоугольные;

5. доломитизированные;

6. магнезиальные;

и другие.

Если в железорудных окатышах до 95 % оксида железа восстановлено до металла, то такие окатыши называются металлизованными. Они применяется, как правило, в электросталеплавильных печах при производстве качественных сталей. Металлизованные окатыши образуются, когда их оксиды восстанавливают в специальных установках с использованием твердого или газообразного восстановителя, или, непосредственно, обжигом на следующих машинах:

1. Безобжиговые окатыши— это материал, упрочненный без применения высокотемпературного обжига.

• Для этого применяют такие связки как:

— портландцемент,

— клей,

— Na2SiO3,

— органические соединения.

• химико-каталитические способы упрочнения:

— карбонизация извести при 100–105 °С,

— затвердевание хлорида магния и т.д.).

• 2-ух или 5-ти часовая гидротепловая обработка при T=180–220 °С и давлении от 1 до 1,5 МПа;

В промышленных масштабах такие окатыши пока что не производят.

2. Сырые окатыши— шарообразные частицы различных размеров, предназначенные для усиления обжигом. Сырые окатыши производят из шихты (главный компонент — мелкоизмельченный концентрат от 74 до 90 % гранул которого имеют диаметры до семидесяти четырех микрометров и с удельную поверхность не менее 13— 15 W/r). В качестве соединения используется вода; в качестве комкующих примесей — 0,5-1 % глина, бентонит, а иногда и органические соединения (поливиниловый спирт, и др.), известковое молоко, соду и др. Для приобретения офлюсованных сырых концентратов в шихту внедряют флюс и добавочные примеси — сварочный шлак, кокс, уголь, мелочь и др.

3. Фосфоритные окатыши — изделие из пылевидных минералов в виде сферических частиц, производятся способом окусковании шихты и подвергаются упрочнению (в частности – обжигу). Фосфоритные окатыши применяются в производстве фосфора (P) и FeP в электрических плитах. В качестве примесей при изготовлении фосфоритных окатышей могут применяться Mn и Cr руды, а еще флюсы (в частности – глинозем, кварцит).

Что такое окатыши. Как производят окатыши

Окатыши – железорудный материал, выполненный из мелкодисперсной руды или измельчённых концентратов, в виде гранул округлой формы.

Сырые окатыши формируются при окатывании тонкодисперсного железорудного материала, увлажненного до определенной степени. Любой измельченный материал, обладающий очень большой поверхностью и, следовательно, поверхностной энергией, отличается термодинамической потребностью к укрупнению частиц. Увлажненный железорудный порошок относится к гидрофильным дисперсным системам, характеризующимся интенсивным взаимодействием с водой. В такой системе стремление к уменьшению энергии реализуется как за счет снижения величины поверхностного натяжения на границе раздела фаз, так и за счет укрупнения частиц. Таким образом, система «дисперсный железорудный материал – вода» обладает стремлением к окомкованию.

Важным фактором, определяющим сцепление частиц и прочность сырых окатышей, является величина исходной удельной поверхности железорудного концентрата. Последняя в большей мере связана о гранулометрическим составов концентрата. Чем больше доля мелких фракций, тем выше величина удельной поверхности концентрата. В настоящее время принято, что доля фракции размером менее 74 микрон должна составлять более 25%, фракции менее 44 микрон – более 75 – 90%, а фракции менее 28 микрон – более 60 – 80%. Другим фактором, оказывающим большое влияние на окомкование, является влажность шихты, причем зависимость прочности сырых окатышей от количества воды в шихте носит экстремальный характер. Оптимальная влажность шихты зависит от свойств железорудного концентрата.

В промышленности окатыши изготавливают в окомкователях барабанного или тарельчатого типа.

Тарельчатый или чашевый гранулятор представляет собой чугунный или стальной диск с бортом, укрепленный на оси, наклоненной к горизонту. Режим окомкования устанавливают, меняя наклон чаши, ее окружную скорость вращения и, при необходимости, высоту борта. Сырые окатыши должны обладать достаточной механической прочностью, чтобы не разрушиться при транспортировке к обжиговым агрегатам.

В промышленных условиях обжиг ведут в 4 стадии: сушка окатышей, нагрев их до температуры обжига, выдержка при температуре обжига (1200 – 1400 °С), охлаждение.

Технологически схема производства окатышей не имеет принципиальных отличий от похожей схемы получения агломерата.

Окатыши, по сравнению с агломератами, имеют ряд преимуществ, такие как более высокая холодная прочность, что позволяет перевозить их на большие расстояния с низкими потерями, вне зависимости от времени года. Также их можно хранить долгое время на открытых складах доменных цехов без влиятельных потерь прочности.

Аналитический обзор: «Производственные мощности и особенности использования различных видов железорудных окатышей, производимых в РФ»

Анализ производственных мощностей по железорудным окатышам и производителей чугуна, как основных потребителей железорудных окатышей; особенностей использования различных видов железорудных окатышей, производимых в РФ, в доменном производстве; характеристик рудной мелочи Iron Ore CFR China (62% Fe Fines) и ее идентичности (однородности) с видами ЖРО, производимых ОАО «Карельский Окатыш»; подходов к определению металлургической ценности ЖРО, производимых ОАО «Карельский Окатыш», и комплексных показателей для определения металлургической ценности окатышей.

Дополнительная информация

Анализ производственных мощностей по железорудным окатышам и производителей чугуна, как основных потребителей железорудных окатышей; особенностей использования различных видов железорудных окатышей, производимых в РФ, в доменном производстве; характеристик рудной мелочи Iron Ore CFR China (62% Fe Fines) и ее идентичности (однородности) с видами ЖРО, производимых ОАО «Карельский Окатыш»; подходов к определению металлургической ценности ЖРО, производимых ОАО «Карельский Окатыш», и комплексных показателей для определения металлургической ценности окатышей.

Анализ производственных мощностей по железорудным окатышам и производителей чугуна, как основных потребителей железорудных окатышей

Производственные мощности по железорудным окатышам в РФ

Отечественный горно-металлургический сектор насчитывает четыре производителя железорудных окатышей для использования в качестве сырья для доменных печей:

Все они являются производственными единицами вертикально-интегрированных холдингов и поставляют железорудное сырье как для внутрихолдингового использования, так и на свободный внутренний рынок и на экспорт.

Михайловский ГОК (Металлоинвест)

Михайловский ГОК, входящий в состав холдинга Металлоинвест, расположен в г. Железногорске Курской области. ГОК производит практически все виды металлургического сырья – железорудный концентрат, окатыши, аглоруду и доменную руду. По итогам 2012 г. объём продукции Михайловского ГОКа по перечисленным продуктам составил 18% от общего производства в РФ. (Рудпром, 2012).

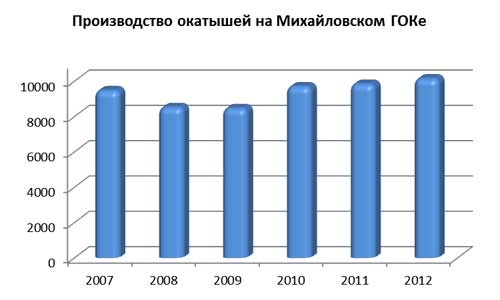

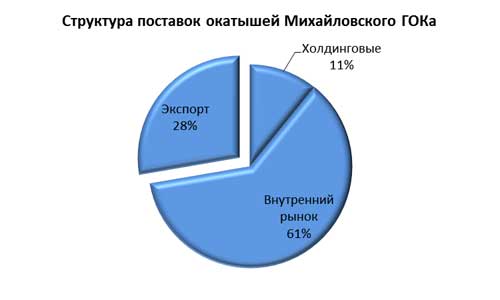

Железорудные окатыши составляют 58% от производства товарной продукции Михайловского ГОКа. Динамика и структура поставок окатышей в тыс. т приведены на диаграммах:

Химический состав окатышей Михайловского ГОКа приведен в таблице:

Показатель

% масс.

Обращает на себя внимание относительно высокое содержание кремнезёма, низкое содержание оксида титана и серы.

Лебединский ГОК (Металлоинвест)

Лебединский ГОК входит в состав холдинга Металлоинвест, расположен в г. Губкине Белгородской области. ГОК производит железорудный концентрат и окатыши, а также является единственным в РФ производителем товарного горячебрикетированного губчатого железа (ГБЖ). По итогам 2012 г. объём железорудной продукции Лебединского ГОКа без учёта ГБЖ составил 17% от общего производства в РФ. (Рудпром, 2012)

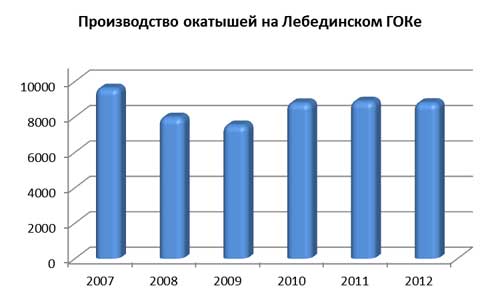

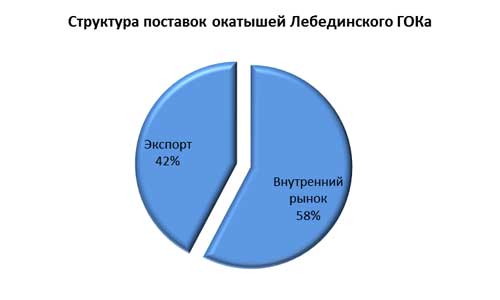

Железорудные окатыши составляют 32% от производства товарной продукции Лебединского ГОКа. Динамика и структура поставок окатышей в тыс. т приведены на диаграммах:

Химический состав окатышей Лебединского ГОКа приведен в таблице:

Показатель

% масс.

Железорудные окатыши Лебединского ГОКа отличаются высоким содержанием железа, низким содержанием SiO2, серы и фосфора.

Костомукшский ГОК (Северсталь)

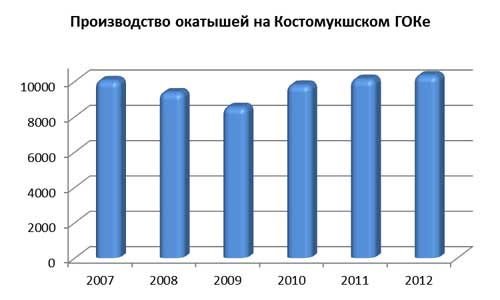

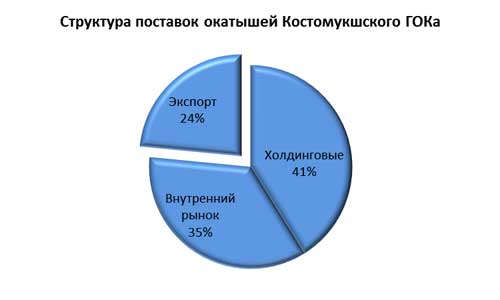

Костомукшский ГОК входит в состав ОАО «Северсталь», расположен в г. Костомукша Республики Карелия. ГОК производит железорудные окатыши и является единственным производителем товарных офлюсованных окатышей в РФ. По итогам 2012 г. объём производства окатышей составил 11% от общего производства товарного железорудного сырья в РФ. (Рудпром, 2012).

Динамика и структура поставок окатышей в тыс. т приведены на диаграммах:

Химический состав окатышей Костомукшского ГОКа приведен в таблице:

Показатель

% масс.

неофлюсованные

офлюсованные

Неофлюсованные окатыши Костомукшского ГОКа отличаются высоким содержанием железа, однако и содержание вредных примесей (серы и фосфора) – самое большое из всех ГОКов РФ.

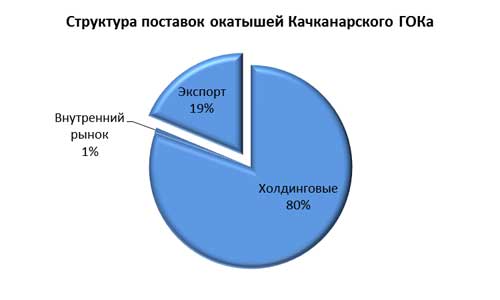

Качканарский ГОК (Евраз)

Качканарский ГОК, входящий в Евраз, расположен в г. Качканар Свердловской области. Рудная база Качканарского ГОКа существенным образом отличается от других ГОКов – Качканар разрабатывает месторождение титаномагнетитов, что определяет специфический состав окатышей его производства, а именно наличие оксидов титана и ванадия. Окатыши в основном потребляются Нижне-Тагильским металлургическим комбинатом в схеме комплексной переработки титаномагнетитов. По итогам 2012 г. объём производства окатышей составил 6% от общего производства товарного железорудного сырья в РФ. (Рудпром, 2012)

Динамика и структура поставок окатышей в тыс. т приведены на диаграммах:

Качество окатышей Качканарского ГОКа приведено в таблице:

Показатель

% масс.

Несмотря на повышенное содержание титана, такие окатыши находят спрос. Главной причиной является тугоплавкость соединений титана, что используется для восстановления футеровки и защиты изношенного горна доменной печи. Также отличительной особенностью окатышей Качканарского ГОКа является выраженный глинозёмный характер пустой породы.

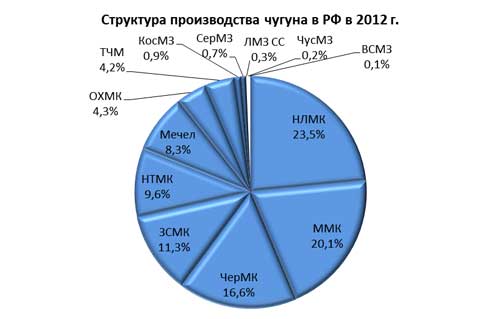

Потребители доменных окатышей в РФ

В РФ насчитывается 9 интегрированных производителей чугуна, имеющих в своём составе сталеплавильный передел, и 4 производителя товарного чугуна. Структура производства чугуна в РФ по итогам 2012 г. приведена на диаграмме (по данным Рудпром), % :

С позиции потребления железорудных окатышей производителей чугуна можно подразделить на две категории:

Остальные предприятия являются большей частью производителями товарного чугуна и не входят в крупные компании.

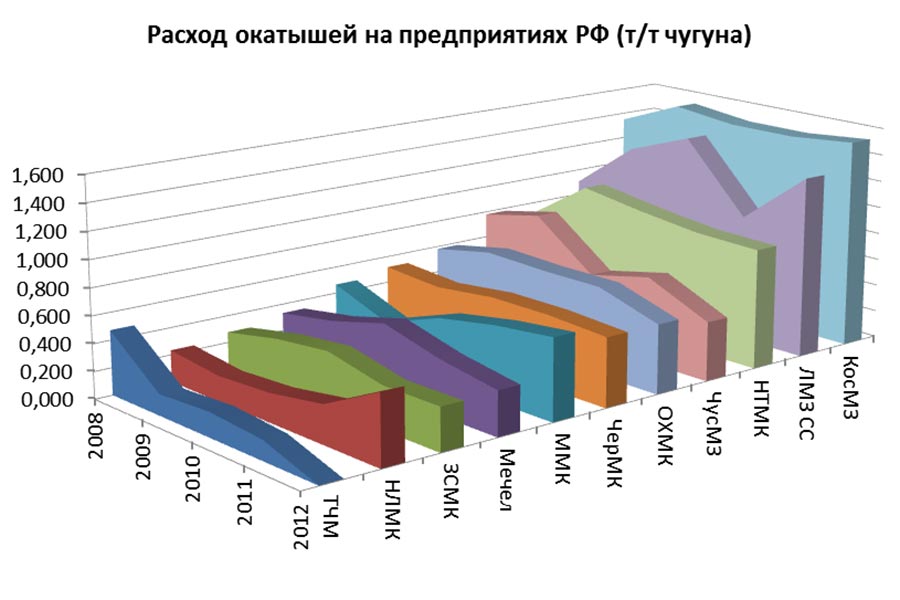

Практически все перечисленные предприятия в той или иной степени потребляют железорудные окатыши. В 2012 г. удельный расход окатышей на предприятиях РФ колебался в пределах 0,317…1,538 т/т чугуна (см. диаграмму):

Расход окатышей на металлургических предприятиях Российской Федерации в 2012 г. (по данным Рудпром), т/т чугуна.

Высокий удельный расход окатышей характерен для производителей чугуна, не имеющих в своём составе агломерационных мощностей.

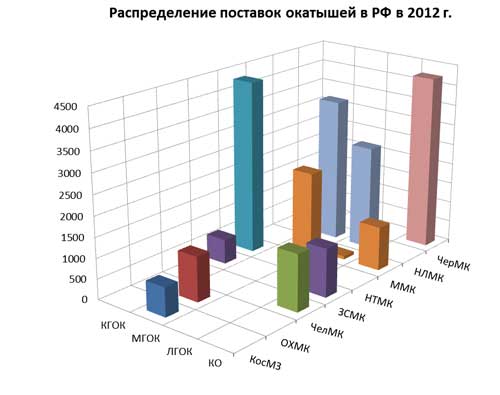

Распределение поставок железорудных окатышей среди основных потребителей РФ по итогам 2012 г. приведено на диаграмме:

Распределение поставок железорудных окатышей в РФ в 2012 г. (по данным Рудпром), тыс. т

Подавляющее большинство потребителей используют в своём производстве окатыши одного производителя. Исключение составляют ММК (кроме окатышей трёх российских ГОКов потребляют также импортные окатыши ССГПО), НЛМК (существенное расширение мощностей по производству чугуна привело к необходимости потреблять окатыши двух ГОКов) и ЗСМК (имеет ограничение по потреблению окатышей Качканарского ГОКа из-за содержащегося в них оксида титана).

Анализ особенностей использования различных видов железорудных окатышей, производимых в РФ, в доменном производстве.

Особенности потребления различных видов окатышей

Окатыши подразделяют по степени и виду офлюсования на следующие типы:

Для офлюсования окатышей на фабриках окомкования в СНГ используют известняк или доломитизированный известняк, в зависимости от требований технологии производства и доменного передела. Разработана технология производства окатышей с использованием в качестве флюса доломита, что позволяет производить магнезиальные окатыши.

Чёткой границы между офлюсованными и неофлюсованными окатышами нет. Условно можно считать офлюсованными окатыши с модулем основности CaO/SiO2 более 0,5. Если офлюсование производится с добавлением магнийсодержащих флюсов, то такие окатыши обозначают как магнезиальные. Отсутствие чётко обозначенных границ между разными типами окатышей является результатом того, что окатыши с точки зрения химического состава (содержание железа, оксидов кремния и пр.) являются однородными видами окомкованного металлургического сырья и могут взаимозаменяться в доменном переделе. Ограничениями по замещению различных видов окатышей являются:

При рассмотрении последствий воздействия различных типов окатышей принято оценивать:

Отличия минералогического состава

Микроструктура неофлюсованных окатышей является относительно однородной и состоит из основы в виде гематитовых зёрен крупной фракции и минералов нерудной части, каркас окатышей образуют рекристаллизованные кристаллы мелкой и средней фракции гематита.

Офлюсованные окатыши представляют собой более сложную систему. Если в неофлюсованных окатышах направление минералообразования и их конечный состав определяются вещественным составом концентрата, то в офлюсованных окатышах направление минералообразования и конечный состав зависят не только от фазового состава железорудного концентрата, но и от состава флюса и степени офлюсования окатышей.

Вследствие разнообразия процессов минералообразования, протекающих на стадии низкотемпературного упрочнения, офлюсованные окатыши представляют собой многофазную гетерогенную систему. Окатыши разной степени офлюсования, полученные из железорудных концентратов различной глубины обогащения, на стадии твердофазного упрочнения имеют одинаковое направление процессов минералообразования и отличаются друг от друга только количественным соотношением минеральных фаз. Микроструктура офлюсованных окатышей представляет собой ферритно-гематитовый каркас, в массе которого заключены зёрна гематита крупной фракции, кварц и включения остаточного флюса. (Журавлев Ф.М., 1991)

Степень офлюсования окатышей

Одним их важных показателей, характеризующих металлургическую ценность окатышей, является величина их степени офлюсования. Повышение основности окатышей способствует выводу из шихты доменных печей сырого флюса, экономии кокса и повышению производительности. Однако введение флюса в окатыши влечёт за собой снижение содержания железа, что в свою очередь снижает эффективность их использования относительно неофлюсованных окатышей.

На определённом этапе развития технологии производства окатышей считали экономически целесообразным производить неофлюсованные окатыши. Однако длительное потребление неофлюсованных окатышей показало их отрицательное влияние на некоторые технико-экономические показатели работы доменных печей, а также на стойкость засыпных аппаратов и футеровки доменных печей. Это привело к осознанию необходимости производства офлюсованных окатышей «оптимальной» основности. Дальнейшие исследования показали сложный характер влияния степени офлюсования на металлургические свойства окатышей.

При увеличении основности окатышей, изготовленных из концентратов, содержащих 7-10% SiO2, возрастает открытая пористость. Если у неофлюсованных окатышей объёмная доля общих и открытых пор составляет, соответственно, 18% и 14%, то у окатышей основностью 0,5 – 24% и 15%, а у окатышей основностью 1,2 – 37% и 34%. Это объясняется тем, что при увеличении в шихте количества известняка на стадии твердофазного спекания происходит диссоциация карбонатов. В результате структура окатышей разрыхляется, а увеличение количества расплава на стадии жидкофазного спекания приводит к коалесценции пор и увеличению их объёма. (Журавлев Ф.М., 1991)

Неофлюсованные окатыши и окатыши низкой основности (0,3…0,7) имеют высокие прочностные свойства в холодном состоянии и при низкотемпературном восстановлении (в условиях верхней части доменной печи). Однако, их высокотемпературные свойства далеки от требований, предъявляемых доменным производством.

Высокоосновные окатыши (1,0…1,2) существенно уступают неофлюсованным и низкоосновным по прочностным характеристикам в холодном состоянии и при низкотемпературном восстановлении, однако имеют высокую степень восстановления, дают низкую усадку и, таким образом, создают низкий перепад давления газа в зоне высоких температур (в нижней части шахты доменной печи).

Комплексная оценка влияния неофлюсованных окатышей на показатели работы доменных печей показывает, что увеличение доли окатышей в шихте с 28% до 100% ведёт к увеличению производительности и увеличению удельного расхода кокса вследствие ухудшения восстановимости и газопроницаемости нижней части столба шихты, связанных с этим колебаний теплового состояния горна и ограниченного использования химической энергии потоков газов. (Маерчак, 1982)

При большом содержании неофлюсованных окатышей в шихте ухудшаются защитные свойства гарнисажа и увеличивается количество вышедших из строя холодильников в нижней части шахты, в распаре и заплечиках. Указанные явления были связаны с образованием кислых первичных шлаков, содержащих 25…40% FeO, а также с увеличением горизонтального давления шихты при увеличении газопроницаемости в верхней части печи.

Применение офлюсованных окатышей в доменных печах снижает эффективность их использования из-за повышенного образования мелочи в области низкотемпературного восстановления и ухудшения газопроницаемости верхней части столба шихты.

Выбор типа используемых окатышей зависит от требований, предъявляемых конкретным потребителем, и может изменяться под влиянием дополнительных факторов – изменение баланса флюсов на предприятии, переход на агломерат другой основности, изменение параметров доменных печей в результате проведения капремонтов и пр.

Поведение различных типов окатышей в верхней части доменной печи

Оценка степени разупрочнения окатышей из магнетитового концентрата в зависимости от количества и состава пустой породы даёт очень близкие значения, что позволяет считать воздействие на верхнюю часть доменной печи при изменении типа потребляемых окатышей минимальным (см. таблицу). Из таблицы видно, что при значительном изменении химического состава окатышей содержание мелкой фракции практически не изменяется.