Что проверяют приспособлением ки4802

Диагностирование плунжерной пары и нагнетательного клапана ТНВД. Схема прибора KИ-4802

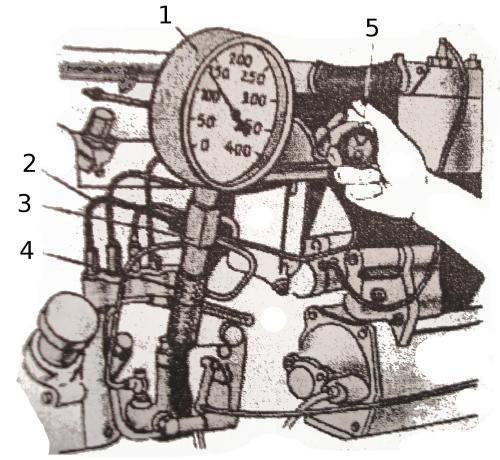

Рис. Проверка прецизионных пар топливного насоса на тракторе приспособлением КИ-4802: 1 — манометр; 2 — топливопровод; 3 — корпус приспособления; 4 — рукоятка; 5—секундомер

Техническое состояние плунжерных пар и пар нагнетательных клапанов проверяют на двигателе при помощи приспособления КИ-4802. Оно состоит из корпуса 3 с рукояткой 4, внутри которой paзмещен предохранительный клапан топливопровода 2 высокого давления и манометра со шкалой до 40 МПа. Предохранительный клапан приспособления проверяют и регулируют в мастерской на приборе КИ-562 так, чтобы он открывался при давлении 30…32 МПа. Топливопровод 2 прибора поочередно присоединяют к штуцеру высокого давления проверяемой секции топливного насоса и включают подачу топлива. Прокручивая коленчатый вал двигателя пусковым устройством, следят за положением стрелки манометра.

Если манометр показывает давление менее 25 МПа в двигателе с разделенными камерами сгорания или менее 30 МПа в двигателе с непосредственным впрыском, то плунжерные пары изношены и требуют замены.

Затем проверяют состояние нагнетательного клапана. Прекратив прокручивание вала, секундомером 5 измеряют время падения давления по манометру от 15 до 10 МПа. Если оно составляет менее 10 с, нагнетательный клапан необходимо заменить. Если при проверке в топливном насосе оказались изношенными хотя бы одна плунжерная пара или один нагнетательный клапан, то такой насос подлежит замене или ремонту.

Универсальное приспособление КИ-16301А позволяет определять состояние прецизионных пар топливного насоса, форсунок, давление в главной масляной магистрали двигателя и загрязненность основного фильтра навесной гидравлической системы. Оно снабжено переключателем подачи топлива, тройником и манометром низкого давления. Процесс проверки механизмов примерно такой же, как приспособлениями КИ-9917 и КИ-4802.

Что проверяют приспособлением ки4802

Рис. 1. Проверка давления масла в главной магистрали двигателя приспособлением КИ-5472:

1 — соединительный рукав; 2 — манометр; 3 — заглушка; 4 — трубка щитового манометра; 5 — сменный штуцер; 6 — накидная гайка.

Приспособление КИ-4940 в отличие от приспособления КИ-5472 с помощью тройника присоединяют к масляной магистрали одновременно с рабочим манометром.

Окончательное решение о состоянии подшипников коленчатого вала по давлению масла в магистрали сделать нельзя, так как причиной снижения давления масла могут быть неисправности механизмов смазочной системы. Поэтому, если давление масла оказалось ниже допустимого, измеряют зазоры в подшипниках коленчатого вала и в сопряжениях шатуна с поршнем.

Проверка фильтров тонкой очистки топлива, перепускного клапана и топливоподкачивающего насоса ведется при помощи приспособления КИ-4801 непосредственно на тракторе. Оно состоит из корпуса с рукояткой, на котором расположены манометр для измерения давления до 0,4 МПа, трехходовой кран, два шланга с наконечниками и удлиненными штуцерами. Внутри рукоятки размещен клапан для удаления воздуха.

Один из шлангов приспособления присоединяют к системе перед фильтром тонкой очистки, другой — после фильтра. Прокачивают топливную систему до удаления пузырьков воздуха в приспособлении и запускают двигатель. На номинальном скоростном режиме работы двигателя, изменяя рукояткой положение трехходового крана, замеряют давление топлива за фильтром и перед фильтром. Давление топлива перед фильтром ниже 0,08 МПа для насосов поршневого типа и ниже 0,06 МПа для насосов шестеренного типа указывает на неисправность редукционного клапана или насоса. Ьсли регулировкой клапана не удается поднять давление топлива перед фильтром, то неисправен насос и его надо заменить или отремонтировать. Давление топлива за фильтром ниже 0,04 МПа и Для двигателей ЯМЗ ниже 0,08 МПа при исправных топливопод-качивающих насосах указывает на предельную загрязненность фильтрующих элементов и необходимость их замены.

Приспособление КИ-9917 представляет собой ручной насос высокого давления, в корпусе которого размещены плунжерная пара, нагнетательный клапан и привод плунжера с рычагом. К корпусу присоединены резервуар для топлива с рукояткой и манометр высокого давления.

При необходимости форсунки регулируют, не снимая с двигателя, и проверяют качество распыла. Делают рычагом приспособления 70…80 подкачиваний в минуту и, приставив наконечник автостетоскопа к корпусу форсунки, прослушивают звук впрыска. При отсутствии ярко выраженного четкого прерывистого звука, характерного для исправной форсунки, ее снимают и регулируют на стационарных приборах в мастерской.

Проверка прецизионных пар топливного насоса. Техническое состояние плунжерных пар и пар нагнетательных клапанов проверяют на двигателе при помощи приспособления КИ-4802. Оно состоит из корпуса с рукояткой, внутри которой размещен предохранительный клапан топливопровода высокого давления и манометра со шкалой до 40 МПа. Предохранительный клапан приспособления проверяют и регулируют в мастерской на приборе КИ-562 так, чтобы он открывался при давлении 30…32 МПа. Топливопровод прибора поочередно присоединяют к штуцеру высокого давления проверяемой секции топливного насоса и включают подачу топлива. Прокручивая коленчатый вал двигателя пусковым устройством, следят за положением стрелки манометра. Если манометр показывает давление менее 25 МПа в двигателе с разделенными камерами сгорания или менее 30 МПа в двигателе с непосредственным впрыском, то плунжерные пары изношены и требуют замены.

Рис. 2. Проверка форсунки приспособлением КИ-9917:

1 — форсунка; 2 — топливопровод высокого давления; 3 — манометр; 4 — корпус; 5 — рычаг; 6 — резервуар для топлива; 7 — рукоятка.

Затем проверяют состояние нагнетательного клапана. Прекратив прокручивание вала, секундомером 5 измеряют время падения давления по манометру от 15 до 10 МПа. Если оно составляет менее 10 с, нагнетательный клапан необходимо заменить. Если при проверке в топливном насосе оказались изношенными хотя бы одна плунжерная пара или один нагнетательный клапан, то такой насос подлежит замене или ремонту.

Универсальное приспособление КИ-16301А позволяет определять состояние прецизионных пар топливного насоса, форсунок, давление в главной масляной магистрали двигателя и загрязненность основного фильтра навесной гидравлической системы. Оно снабжено переключателем подачи топлива, тройником и манометром низкого давления. Процесс проверки механизмов примерно такой же, как приспособлениями КИ-9917 и КИ-4802.

Проверка герметичности нагнетательного клапана и седла.

Проверку герметичности нагнетательного клапана и седла можно проверить приспособлением К.И-4802, состоящим из трубки высокого давления, манометра и предохранительного клапана, который отрегулирован на давление 40 МПа (400 кгс1см2). В этом случае прокручивают топливный насос через основной двигатель пусковым устройством, при достижении давления 15 МПа (150 кгс1см2) включают секундомер; выключают его, когда давление достигает 10 МПа (100 кгс1см2). Время падения давления должно быть не менее 10 с.

Плотность плунжерных пар можно проверить, если есть максиметр или приспособление КИ-4802. Эти приборы подсоединяют, как при проверке на герметичность нагнетательного клапана и седла, между секцией и форсункой, устанавливают на максимальную подачу: для двигателей СМД-14К и его модификаций—25 МПа (250 кгс1см2), а для двигателей СМД-64—30 МПа (300 кгс1см2). Если давление окажется ниже, следовательно, насос требует ремонта.

Проверить насос можно и по производительности — с форсунками и без них, т. е. с открытыми топливопроводами. Допускается разница в производительности не более 25%.

Проверку и регулировку насоса можно произвести непосредственно на двигателе, как исключение — при наличии переносного прибора, состоящего из эталонных форсунок, которые устанавливаются на штативе со стаканчиками-мензурками. К.форсункам подводят топливопроводы высокого давления. Впрыск топлива производится в мензурки через эталонные форсунки. При проверке на количество и равномерность подачи топлива отдельными секциями проворачивают коленчатый вал пусковым устройством, включают, а через некоторое время выключают максимальную подачу, замеряют количество топлива в каждой мензурке. После этого проверяют цикловую подачу, которую дает каждая секция за каждый ход плунжера, сверяют с данными

таблицы 37. Если показания не соответствуют табличным, производится регулировка.

Производительность секций насоса и неравномерность их подачи непосредственно на двигателе можно также проверить прибором КИ-4818, который состоит из контрольных форсунок, топливопроводов, переключателей и тахометра. Запускают двигатель, прогревают его, а затем на максимальной частоте отключают две секции и замеряют производительность их. Таким же образом замеряют производительность остальных секций и сравнивают с данными таблицы 37.

Для отправки комментария вам необходимо авторизоваться.

Техническое состояние топливного манометра

Техническое состояние топливного манометра (при его наличии) проверяют, сравнивая его показания с показаниями эталонного манометра, подключаемого параллельно. С помощью приспособления КИ-4802 ГОСНИТИ проверяют давление, развиваемое плунжерной парой при пусковых оборотах кулачкового вала топливного насоса, а также плотность прилегания нагнетательного клапана к его корпусу.

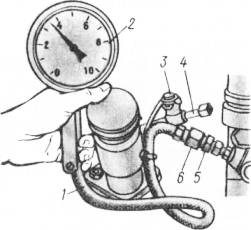

Рисунок Проверка герметичности нагнетательного клапана топливного насоса с помощью приспособления КИ-4802 ГОСНИТИ: 1 — манометр; 2 — секундомер; 3 — корпус; 4 — топливопровод высокого давления; 5 — рукоятка

Приспособление КИ-4802 (рисунок) состоит из корпуса 3, к которому присоединены манометр 1 со шкалой до40 МПа, топливопровод высокого давления 4 и предохранительный клапан, помещенный внутри рукоятки 5. В комплект прибора входит также секундомер, применяемый для определения состояния нагнетательного клапана насосного элемента. Предохранительный клапан регулируют на давление открытия 30 МПа путем соответствующей затяжки пружины с помощью регулировочной гайки при снятом защитном колпаке и отпущенной контргайке. В качестве предохранительного клапана применен нагнетательный клапан топливного насоса УТН-5. Для предотвращения пульсации топлива в полости манометра, следовательно, и колебания стрелки предусмотрен дроссель, состоящий из пакета специальных пластин с отверстиями, помещенный в корпус прибора. Топливопровод 4 служит для подключения прибора к проверяемой секции топливного насоса.

Диагностирование двигателей внутреннего сгорания

Рис. 7.1. Прибор КИ-4887:

а — устройство; 6 — схема работы; 1 — впускной патрубок; 2 — калиброванное отверстие; 3 — корпус; 4 — шкала расходов; 5 — пружина; 6 — выпускной патрубок; 7 — дроссель; 8, 9 и 10 — жидкостные каналы манометров; 11 — неподвижная втулка; 12 — подвижная втулка; 13 — дросселирующее отверстие; 14 — заслонка; 15 — эжектор; 16 — выхлопная труба; 17 — наконечник; 18 — маслозаливная горловина

Удерживая прибор в вертикальном положении и поворачивая втулку дросселя 7, устанавливают на одном уровне воду в левом 10 и в правом 9 каналах манометра. Затем, медленно поворачивая втулку 12 за маховичок по часовой стрелке, добиваются такого положения, при котором уровень воды в канале 8 был бы на 15 мм выше уровня в канале 9. Если после этого уровни в каналах 10 и 9 окажутся разными, их выравнивают. После этого по шкале прибора определяют расход газов. Если этот уровень достиг предельного значения, которое указано в табл. 7.1, то цилиндропоршневая группа нуждается в ремонте.

| Двигатель | Номинальная частота вращения коленчатого вала двигателя, об/мин | Расход картерных газов при работе двигателя на холостом ходу, л/мин | Предельное значение расхода картерных газов, л/мин | |

| у нового | у предельно-изношенного | |||

| СМД-14А | 1700 | 28 | 90 | 20 |

| СМД-14НГ | 1700 | 28 | 90 | 20 |

| Д-160 | 1070 | 40 | 120 | 25 |

| Д-180 | 1070 | 40 | 120 | 25 |

| ЯМЗ-238НБ | 1700 | 72 | 180 | 20 |

По полученным замерам определяют средний расход газа Qcpедн и проверяют разницу между средним расходом и отдельными значениями замеров Q при отключенном цилиндре, который подвергается проверке. Эти значения определяются по формуле ΔQсредн = Qсредн— Qi

Полученные значения Δ Qi, сравнивают с данными табл.7. 1.

Проверку цилиндров двигателя на количество прорывающихся газов можно определить компрессиометром КИ-861, вставив его на место вывернутой форсунки. Поставив прибор, открывают выпускной вентиль и проворачивают двигатель посредством пускового его двигателя или стартером при выключенной подаче топлива и отключенном декомпрессоре, после чего закрывают выпускной вентиль компрессиометра и наблюдают за стрелкой манометра. При остановке стрелки манометра записывают показания манометра и открывают выпускной вентиль. Таким же путем проверяют давление в других цилиндрах. Если разница между показаниями давления в каком-либо цилиндре и средним значением компрессии основных цилиндров будет превышать 0,2 МПа, то такой цилиндр неисправен.

Рассмотренный принцип проверки пригоден для измерения неплотностей клапанов газораспределения. Для этого применяются тот же прибор КИ-4887-11 и компрессорно-вакуумная установка. Перед проверкой воздушный фильтр отсоединяют от впускного трубопровода, а поршень проверяемого цилиндра устанавливают в положение верхней мертвой точки (в.м.т.). После этого поворачивают коленчатый вал против хода на 90° (впускной и выпускной клапаны цилиндров при этом должны быть закрыты). Сжатый воздух от компрессора или компрессорно-вакуумной установки подается в камеру сгорания через отверстия форсунки (отверстия под форсунками непроверяемых цилиндров должны быть закрыты) под постоянным избыточным давлением 0,2 МПа, поддерживаемым и контролируемым редукционным клапаном. Из камеры сгорания какая-то часть этого воздуха прорывается в картер, а какая-то часть через неплотности клапанов — во впускной трубопровод. Количество воздуха, прорвавшегося через неплотности клапанов, замеряется по газовому расходомеру. При этом предельные значения расхода картерных газов могут быть приняты по паспортным данным для диагностируемых двигателей. В частности, для таких двигателей, как СМД-14А, СМД-14НГ, Д-130, Д-160, ЯМЗ-238НБ, расход картерных газов при работе на холостом ходу принимается по данным табл. 7.1.

Сравнивая результаты проверки с приведенными данными, оценивают состояние компрессионных колец, поршней и гильз и приходят

к заключению о возможности продолжения работы двигателя или передачи его в ремонт. При этом сравнительной оценкой является расход газов: если их расход при отключенном цилиндре отклоняется от среднего в сравнении с другими цилиндрами, также отключенными, более чем на 0,33 мм³/с, то в проверяемом цилиндре возможны износы, поломки и зависание поршневых колец.

Рис. 7.2. Проверка герметичности топливной системы топливного насоса с применением приспособления КИ4802

Рис. 7.3. Схема проверки работы форсунок:

а — по максиметру; 6 — по эталонной форсунке; 1 — форсунка; 2 — топливопровод; 3 — максиметр; 4 — трубка с гайкой; 5 — секция топливного насоса; б — эталонная форсунка; 7 — тройник

Проверку и регулировку форсунок на давление впрыска выполняют также и по эталонной форсунке, отрегулированной заранее на наружное давление впрыска, обеспечивающее хорошее распыливание топлива (рис. 13,6). Для этого эталонную форсунку 6 и проверяемую форсунку 1 присоединяют к секции насоса 5 через тройник 7. При проверке рычаг декомпрессора ставят в положение «Пуск», а рычаг механизма подачи топлива — в положение максимальной подачи. Непроверяемые форсунки при этом должны быть отсоединены от секций для того, чтобы исключить поступление топлива в цилиндры в момент проверки форсунки. Вращая вал двигателя пусковым двигателем через редуктор, можно проверить давление впрыска топлива форсункой. Если у проверяемой форсунки топливо впрыскивается раньше, чем у эталонной, необходимо отвернуть колпак форсунки, отвернуть также ограничитель подъёма гайки на несколько оборотов, ослабить переходную гайку и завернуть регулировочный винт, сжав пружину форсунки до давления, при котором впрыск топлива проверяемой форсунки будет происходить несколько позже впрыска топлива эталонной форсункой. После этого медленным вывертыванием регулировочного винта проверяемой форсунки добиваются одновременно впрыска топлива обеими форсунками.

Более совершенный способ проверки форсунок выполняют на приборе КИ-562 (рис. 7.4). Прибор состоит из: корпуса 6, механизма привода плунжера с рычагом 7, присоединительного штуцера с маховичком 5, распределителя 4 с запорным вентилем 3, манометра 1, топливного бачка 2 и глушителя 8. Внутри корпуса находятся плунжерная пара и нагнетательный клапан топливного насоса. Топливо в проверяемую форсунку 9 и манометр при испытании нагнетается рычагом 7. Запорный вентиль прибора служит для отключения полости форсунки при проверке качества распыливания топлива.

Рис. 7.4. Прибор КИ-562 для проверки форсунок

Наиболее частыми причинами низкого давления масла в магистрали являются чрезмерный износ сопряжений кривошипно-шатунного механизма, низкая производительность масляного насоса и разрегулировка или износ сливного и предохранительного клапанов.

При неисправном перепускном клапане в магистраль может поступать загрязненное масло, что ведет к усиленному износу двигателя. Подобное явление вызывает также загрязнение или неисправности фильтров очистки.

Системы смазывания проверяют диагностическим прибором КИ-4858 (рис. 7.5). При этом определяют производительность масляного насоса, а также давление открытия предохранительного, перепускного и сливного клапанов системы. Этим прибором можно проверять также правильность показаний жидкостного манометра, установленного на щитке приборов.

Прибор КИ-4858 представляет собой дроссельное устройство, которое подключают к системе смазывания двигателя. Манометр 1 прибора

предназначен для определения давления в главной масляной магистрали двигателя и проверки правильности показаний рабочего манометра на щитке приборов машины. Подключается манометр штуцером I. Манометр 2 предназначен для показания давления масла в магистральной линии масляного насоса перед выходом в дроссельный расходомер. Этот манометр и входная полость дросселя-расходомера подключаются к на гнетательной линии до масляных фильтров штуцером III. Манометр 3, установленный на выходе из дросселя-расходомера перед нагрузоч

ным дросселем, предназначен для определения величины противодавления, создаваемого нагрузочным дросселем. Выходная полость на грузочного дросселя подключается к нагнетательной линии (до масляных фильтров) штуцером IV. Дроссель-расходомер в этом приборе предназначен для определения про изводительности масляного насоса при давлении масла на входе и выходе из насоса, устанавливаемомпо показаниям манометров 1 я 2.

Производительность насоса отсчитывается по шкале дросселя-расходомера. Нагрузочный и сливной дроссели предназначены для создания необходимого противодавления масла на выходе из дросселя-расходомера. При недостаточности давления прикрывают нагрузочный дроссель, а при избыточности давления открывают сливной дроссель. Избыточное масло сливают в маслозаливочную горловину двигателя через рукав, присоединенный к штуцеру II. Для определения положения плунжеров в корпусах дросселей-расходомеров 4, 5 я 6 имеются указатели с надписью «открыто», «закрыто».

Рис. 7.5. Прибор КИ-4858 для проверки системы смазывания двигателя

Система охлаждения. В процессе работы двигателя температура охлаждающей жидкости в системе охлаждения не должна быть выше 80— 95 °С, в противном случае требуется проверка её состояния. Состояние системы охлаждения характеризуется накипью на поверхностях нагрева, герметичностью, состоянием паровоздушного клапана, а также степенью натяжения ремня вентилятора.

Часто наличие накипи в системе охлаждения определяют по температуре наружной поверхности головки цилиндров и блока цилиндров в наиболее напряженных их местах. Однако этот способ неточен и не дает удовлетворительных результатов, так как температура наружной поверхности зависит от нагрузки двигателя, угла опережения впрыска топлива и др. Герметичность системы охлаждения проверяют двумя способами внешним осмотром при работе двигателя и подачей сжатого воздуха в систему.

При проверке системы каждый из поршней двигателя (поочередно) устанавливают в верхнюю мертвую точку (в.м.т.) на такте сжатия. Затем посредством компрессора сжатый воздух под давлением 0,5 МПа через отверстие для форсунки подается в камеру сгорания. При этом наблюдают за поверхностью охлаждающей жидкости (воды или другой жидкости) в верхней части радиатора. При неисправной головке цилиндров или её прокладке из охлаждающей жидкости-системы будут выходить пузырьки воздуха. Указанную операцию поочередно выполняют в отношении всех цилиндров двигателя.

Затем проверяют герметичность соединений системы охлаждения. Для этого плотно закрывают заливную горловину радиатора специальной насадкой (приспособлением) для подачи сжатого воздуха под давлением 0,15 МПа и включают секундомер прибора. Если падение давления будет превышать 0,01 МПа за 10 с, система охлаждения неисправна (наличие течи из системы). Действие паровоздушного клапана системы проверяют по давлению начала открытия парового и воздушного клапанов при падении сжатого воздуха.

Как уже отмечалось, неисправность системы охлаждения может быть из-за проскальзывания клиноременной передачи вентилятора. Натяжение ремней вентилятора системы охлаждения на их буксование проверяют по величине их прогиба в средней части. В настоящее время проверка степени натяжения ремней выполняется приспособлением KM-R920.

Величина прогиба ремней привода вентилятора системы охлаждения двигателей приведена в табл. 7.3.